Kabeleigenschaften schnell und einfach bestimmen

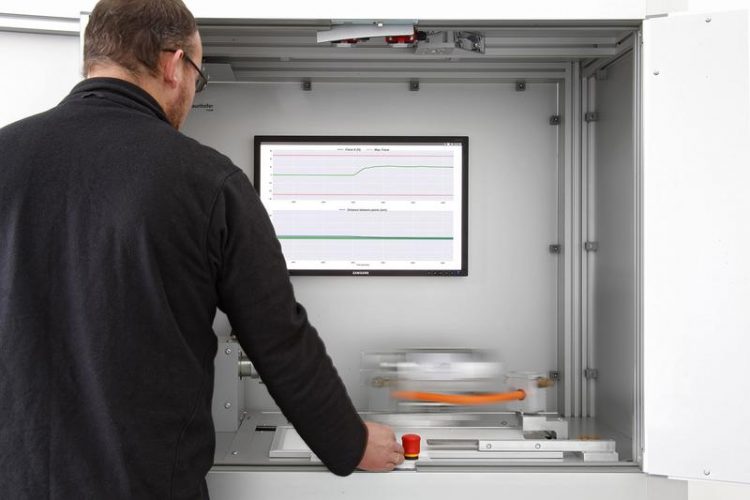

Die Messung läuft automatisch – der Mitarbeiter muss das Kabel lediglich einspannen und »Start« drücken. © Fraunhofer ITWM

Die Menge an benötigten Kabeln im Auto unterzubringen, ist alles andere als einfach. Simulationen können dabei helfen, allerdings müssen zuvor die Eigenschaften der einzelnen Kabel genau bestimmt werden. Mit der automatisierten Anlage MeSOMICS haben Autobauer die Möglichkeit, diese Parameter nun erstmals schnell und einfach selbst zu ermitteln – und so Zeit und Geld zu sparen.

Im Auto herrscht ein ziemliches Kabelgewirr: Bis zu drei Kilometer Kabel sind dort verbaut. Sie versorgen Motoren, Sensoren, Bordcomputer, Einparkhilfen, Lampen und Co. Diese große Anzahl an Kabeln unterzubringen, ist keine einfache Angelegenheit:

Sie dürfen sich weder verheddern noch über scharfe Kanten rutschen, an denen sie aufgescheuert werden – schließlich könnte dies einzelne Komponenten ausfallen lassen, eventuell die Sicherheit der Insassen beeinträchtigen und zu teuren und imageschädigenden Rückrufaktionen der Fahrzeuge führen.

Viele Automobilhersteller setzen daher auf die vom Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM und vom Fraunhofer-Chalmers Research Center FCC entwickelte Software IPS Cable Simulation. Mit ihr können sie in Echtzeit simulieren, wie Kabel im Fahrzeug am besten verlegt werden.

Doch auch die beste Simulation kann nur dann zu brauchbaren Ergebnissen kommen, wenn als Basis für die Berechnung die realistischen physikalischen Parameter eingegeben werden. Bei Kabeln sind solche Parameter die Biege-, Torsions- und Zugsteifigkeit. Bislang war es sehr zeitaufwändig, solche Werte zu bestimmen.

Die Kabelproben mussten an ein Labor versandt werden, wo sie dann auf unterschiedlichen Prüfmaschinen vermessen wurden. Die anschließende Ermittlung der benötigten Steifigkeitsparameter aus den Messdaten erfordert zusätzliches Expertenwissen und ist insgesamt ein sehr zeitaufwändiger Prozess.

Datensätze liegen in nur drei Stunden vor

Nun halten die Kunden die gewünschten Datensätze innerhalb von drei Stunden in den Händen. Möglich macht es die hochautomatisierte Messmaschine MeSOMICS, kurz für »Measurement System for the Optically Monitored Identification of Cable Stiffnesses«, die Forscher am Fraunhofer ITWM entwickelt haben. »Mit unserer Anlage können die Kunden ihre Kabel direkt in ihrem Unternehmen vermessen – das spart nicht nur viel Zeit, sondern auch Kosten«, sagt Dr.-Ing. Michael Kleer, Wissenschaftler am Fraunhofer-Institut in Kaiserslautern. Die Messung läuft automatisch, auch nicht speziell dafür ausgebildete Mitarbeiter können sie daher übernehmen.

Sie müssen das Kabel lediglich in die Maschine einspannen und die Messung starten. Im Inneren der Maschine wird das Kabel in einem speziellen Messzyklus deformiert und es werden die Kräfte und Momente gemessen, die dazu nötig sind. »Der Mess- und Auswerteprozess ist komplett in MeSOMICS verlagert, die Maschine ist somit extrem leicht zu bedienen«, verdeutlicht Kleer. Als Ergebnis erhält der Mitarbeiter zum einen Fotos des gebogenen Kabels mit überlagert dargestelltem theoretischen Verlauf der Biegelinie für den ermittelten Steifigkeitswert. Er sieht also auf den ersten Blick, ob die Parameter mit der Realität übereinstimmen. Zum anderen bekommt er die Steifigkeiten als Datensatz, den er direkt in die Simulation einlesen kann.

Verbesserung der bisherigen Messmethode

Eine weitere Besonderheit: Die Maschine bildet die reale Einbaukrümmung ab. Sie biegt das Kabel also so weit durch, wie es später auch im Fahrzeug durchgebogen würde. Bislang war dies nicht der Fall: Beim generell üblichen 3-Punkt-Biegeversuch wird das Werkstück auf zwei Auflagen gelegt und in der Mitte von einem Prüfstempel ein kleines Stück weit herunter gedrückt. Sinnvoll ist dieser Ansatz allerdings nur für sehr steife Bauteile – für Kabel also weniger. »Wir haben den Versuchsaufbau daher so umgewandelt, dass er wesentlich größere Durchbiegungen zulässt und dadurch Kabel und Schläuche in einem sehr realitätsnahen Verformungszustand vermisst«, erläutert Kleer.

Die MeSOMICS-Anlage ist bereits serienmäßig verfügbar – als skalierbare Lösung, die an die Erfordernisse des Kunden angepasst wird. In den nächsten Jahren wollen die Forscher die Technologie noch weiter entwickeln. So arbeiten sie unter anderem daran, die Messmaschine mit einer Klimakammer auszustatten, um verschiedene Temperaturen und Luftfeuchten einzustellen und diese in die Messung sowie die Simulation einfließen zu lassen.

https://www.fraunhofer.de/de/presse/presseinformationen/2017/November/kabeleigen…

Media Contact

Alle Nachrichten aus der Kategorie: Automotive

Die wissenschaftliche Automobilforschung untersucht Bereiche des Automobilbaues inklusive Kfz-Teile und -Zubehör als auch die Umweltrelevanz und Sicherheit der Produkte und Produktionsanlagen sowie Produktionsprozesse.

Der innovations-report bietet Ihnen hierzu interessante Berichte und Artikel, unter anderem zu den Teilbereichen: Automobil-Brennstoffzellen, Hybridtechnik, energiesparende Automobile, Russpartikelfilter, Motortechnik, Bremstechnik, Fahrsicherheit und Assistenzsysteme.

Neueste Beiträge

Größte bisher bekannte magnetische Anisotropie eines Moleküls gemessen

An der Berliner Synchrotronstrahlungsquelle BESSY II ist es gelungen, die größte magnetische Anisotropie eines einzelnen Moleküls zu bestimmen, die jemals experimentell gemessen wurde. Je größer diese Anisotropie ist, desto besser…

Tsunami-Frühwarnsystem im Indischen Ozean

20 Jahre nach der Tsunami-Katastrophe… Dank des unter Federführung des GFZ von 2005 bis 2008 entwickelten Frühwarnsystems GITEWS ist heute nicht nur der Indische Ozean besser auf solche Naturgefahren vorbereitet….

Resistente Bakterien in der Ostsee

Greifswalder Publikation in npj Clean Water. Ein Forschungsteam des Helmholtz-Instituts für One Health (HIOH) hat die Verbreitung und Eigenschaften von antibiotikaresistenten Bakterien in der Ostsee untersucht. Die Ergebnisse ihrer Arbeit…