Künstliche neuronale Netze: 5-Achs-Fräsbearbeitung lernt, sich selbst zu optimieren

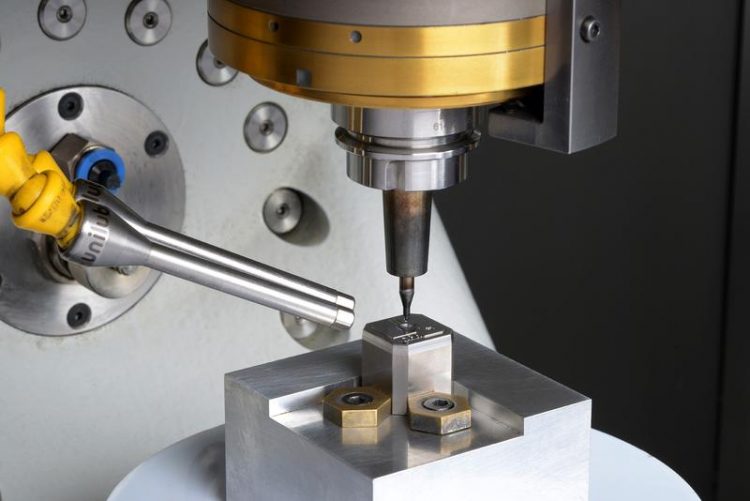

Im Projekt »OptiWear« wird das Fräsen und eine Simulations-Software zum 5-Achs-Fräsen weiterentwickelt, um den Verschleiß des Fräskopfs zu reduzieren. Bildquelle: Fraunhofer IPT

Beim Fräsen bündelt sich oft die gesamte Energie des Prozesses auf einem kleinen Bereich der Werkzeugschneide. Dies führt zu einem schnellen Verschleiß des Werkzeugs, das dann ausgetauscht werden muss. Würde sich die Energie des Fräsprozesses über die gesamte Werkzeugschneide verteilen, verlängerte sich auch die Standzeit des gesamten Fräswerkzeugs.

Hilfreich wäre es zudem, jederzeit über Informationen zum Grad des Werkzeugverschleißes zu verfügen, beispielsweise im CAM-System. Denn so ließen sich Kugelfräsköpfe erst dann austauschen, wenn sie tatsächlich rundum verschlissen sind.

Das Fraunhofer IPT startet gemeinsam mit einem Industriekonsortium nun das Forschungsprojekt »OptiWear«, um genau dieses Ziel der längeren Werkzeugstandzeiten ohne Qualitätseinbußen zu erreichen: Dafür entwickeln die Partner sowohl die Technologie als auch eine Simulations-Software zum 5-Achs-Fräsen weiter.

Mit Hilfe eines künstlichen neuronalen Netzes identifiziert die Software genau die Abschnitte der Werkzeugschneide, für die ein besonders hoher Werkzeugverschleiß zu erwarten ist. Das Netz lernt dadurch, den Werkzeugverschleiß beim Fräsen präzise vorherzusagen und die Werkzeugbahnen so anzupassen, dass sich der Verschleiß auf einen großen Bereich der Schneide verteilt.

Leicht integrierbar: Schnittstellen zu bestehenden CAM-Systemen

Die Forscher kombinieren die Informationen des neuronalen Netzes mit einer eigens am Fraunhofer IPT entwickelten Simulationsplattform für 5-Achs-Fräsprozesse, SimCutPro. Das Software-Modul wird in das CAM-System integriert, um einen automatisierten und durchgängigen Ablauf der Produktionsplanung zu gewährleisten.

Da SimCutPro bereits über Schnittstellen zu CAM-Systemen wie Siemens PLM NX verfügt, können interessierte Unternehmen das neue Modul leicht in ihre Produktion integrieren, wenn sie die Simulationssysteme bereits nutzen.

Durch den geringeren Verschleiß der Werkzeugschneide lassen sich Werkstücke präziser fräsen. Die längeren Werkzeugstandzeiten führen nicht nur dazu, dass sich die Produktqualität verbessert, sondern auch zu geringeren Herstellungskosten insgesamt. Das neue Software-Modul baut auf einem ähnlichen Modul auf, das das Fraunhofer IPT bereits für Drehprozesse entwickelt hat. Die Wissenschaftler sind daher überzeugt, dass sich das Funktionsprinzip auch auf andere Bearbeitungstechnologien übertragen lässt.

Partner im Projekt

• AixPath GmbH, Aachen

• Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

• KEX Knowledge Exchange AG, Aachen

• Reuth GmbH, Großmaischeid

Assoziierter Partner

• WBA Aachener Werkzeugbau Akademie GmbH

Das Projekt »OptiWear« wird durch Mittel des Bundesministeriums für Bildung und Forschung (BMBF) in der Förderinitiative KMU-innovativ von Juli 2017 bis Juni 2019 gefördert (Förderkennzeichen: FKZ 01IS17018).

Kontakt

Grigory Rotshteyn M. Sc.

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstraße 17

52074 Aachen

grigory.rotshteyn@ipt.fraunhofer.de

Telefon +49 241 8904-246

www.ipt.fraunhofer.de

http://www.ipt.fraunhofer.de/de/presse/Pressemitteilungen/20171121_kuenstliche-n…

Media Contact

Alle Nachrichten aus der Kategorie: Informationstechnologie

Neuerungen und Entwicklungen auf den Gebieten der Informations- und Datenverarbeitung sowie der dafür benötigten Hardware finden Sie hier zusammengefasst.

Unter anderem erhalten Sie Informationen aus den Teilbereichen: IT-Dienstleistungen, IT-Architektur, IT-Management und Telekommunikation.

Neueste Beiträge

Spitzenforschung in der Bioprozesstechnik

Das IMC Krems University of Applied Sciences (IMC Krems) hat sich im Bereich Bioprocess Engineering (Bioprozess- oder Prozesstechnik) als Institution mit herausragender Expertise im Bereich Fermentationstechnologie etabliert. Unter der Leitung…

Datensammler am Meeresgrund

Neuer Messknoten vor Boknis Eck wurde heute installiert. In der Eckernförder Bucht, knapp zwei Kilometer vor der Küste, befindet sich eine der ältesten marinen Zeitserienstationen weltweit: Boknis Eck. Seit 1957…

Rotorblätter für Mega-Windkraftanlagen optimiert

Ein internationales Forschungsteam an der Fachhochschule (FH) Kiel hat die aerodynamischen Profile von Rotorblättern von Mega-Windkraftanlagen optimiert. Hierfür analysierte das Team den Übergangsbereich von Rotorblättern direkt an der Rotornabe, der…