Erkennen und Vermeiden von Kantenschädigungen an CFK-Strukturen während des Fräsprozesses

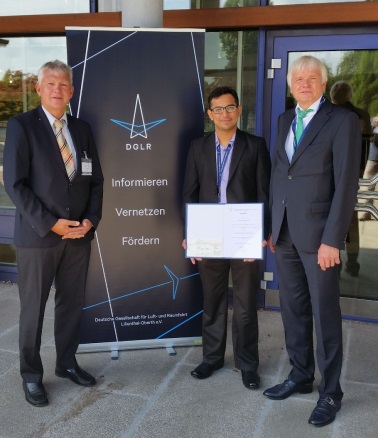

Parth Rawal, Fraunhofer IFAM, mit Prof. Dr.-Ing. Volker Gollnick, DGLR (li.), und Prof. Dr.-Ing. Wolfgang Hintze, TU Hamburg (re.), nach der Verleihung des MT Aerospace Innovationspreis 2018. (© Wolfgang Hintze)

Am 4. September 2018 erhielt der Wissenschaftler des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM, Stade, und ehemalige Masterstudent des Instituts für Produktionsmanagement und -technik (IPMT) der Technischen Universität Hamburg Parth Rawal, M.Sc. Mechatronics, für seine Masterarbeit »Sensor Based Online Monitoring System for Detection of Milling Defects on CFRP Structures« den »MT Aerospace Innovationspreis«.

Die Preisverleihung fand im Rahmen des Jahreskongresses der Deutschen Gesellschaft für Luft- und Raumfahrt (DGLR) in Friedrichshafen statt, auf dem Rawal seine Masterarbeit mit einem Vortrag präsentierte.

Im Beisein von etwa 400 führenden Vertretern aus der Luftfahrtindustrie und -forschung wurden während der Eröffnungsfeier 18 Promovierte und Studierende für ihre Arbeiten in unterschiedlichen Bereichen der Luft- und Raumfahrt geehrt. Bezogen auf die jährliche Absolventenzahl machen sie ein Prozent aus und stellen die zukünftige Elite der Luft- und Raumfahrtbranche dar, wie Prof. Dr.-Ing. Mirko Hornung, Präsidiumsmitglied der DGLR, in seiner Laudatio hervorhob.

Qualitätsaspekte und Kostentreiber bei der automatisierten Bearbeitung von CFK-Bauteilen

Die Entstehung von Kantenschäden durch gekapselte Großmaschinen des Flugzeugbaus beim Fräsen von Großbauteilen aus carbonfaserverstärkten Kunststoffen (CFK) ist derzeit nur schwer erkennbar. Werden solche Schädigungen – z.B. durch Werkzeugverschleiß bedingt – zu spät detektiert, ist eine sehr aufwendige Nachbearbeitung der extrem teuren CFK-Großbauteile erforderlich. Im äußersten Fall muss das Großbaubauteil als Ausschuss verworfen werden und verursacht dadurch nicht nur erheblichen finanziellen Schaden, sondern auch entsprechenden Zeitverlust.

Online-Quality-Monitoring-System inline im Produktionsprozess

Unter der Leitung von Prof. Dr.-Ing. Wolfgang Hintze, Institut für Produktionsmanagement und -technik (IPMT) der Technischen Universität Hamburg, entwickelte Parth Rawal im Rahmen seiner Masterarbeit ein ganzheitliches sensorbasiertes Online-Quality-Monitoring-System zur optischen Detektion solcher Kantenschädigungen.

Das System arbeitet mit einem Laser-Triangulations-Liniensensor, der unmittelbar hinter der Frässpindel montiert ist und nicht nur Faserüberstände, sondern auch kantennahe Delaminationen mit hoher Auflösung erkennt. Weil sowohl die Aufnahme als auch die automatisierte Auswertung der Messwerte mittels verschiedener Algorithmen in Echtzeit (online) ablaufen, eignet sich das Verfahren hervorragend, um die Parameter des Fräsprozesses kontinuierlich nachzuführen und den Prozess im Extremfall zu unterbrechen, bevor das Bauteil durch ein zu stark verschlissenes Fräswerkzeug geschädigt wird.

»Die Masterarbeit von Herrn Rawal beeindruckt gleichermaßen durch das methodische Vorgehen, die wissenschaftliche Exzellenz der entwickelten Auswerteverfahren und durch die ingenieurmäßige Umsetzung in einen Demonstrator«, urteilt Prof. Dr.-Ing. Wolfgang Hintze.

Den prototypischen Aufbau und die erfolgreiche Erprobung des Systems in anwendungsnaher Produktionsumgebung realisierte Rawal in enger Zusammenarbeit mit dem Bereich Automatisierung und Produktionstechnik des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM im Forschungszentrum CFK NORD in Stade unter der Leitung von Dr. Dirk Niermann.

»Die Arbeit von Parth Rawal liefert der deutschen Flugzeugindustrie einen wertvollen Beitrag zum qualitätsgesicherten Zerspanen von CFK-Bauteilen, insbesondere auch unter dem Aspekt der Kostenreduzierung«, fasst Dr. Dirk Niermann die Ergebnisse zusammen. »Als Technologiebaustein fügt sie sich hervorragend in unsere Strategie ein, autonome, durch Sensorik hochpräzise arbeitende Industrieroboter für möglichst viele Prozesse zu ertüchtigen, um die von der Industrie gewünschte Wandlungsfähigkeit der Luftfahrtproduktion im Rahmen von Industrie 4.0 weiter voranzubringen.«

http://www.ifam.fraunhofer.de/stade – Weitere Informationen zum Fraunhofer IFAM l Stade

http://www.tuhh.de/ipmt/das-ipmt.html – Weitere Informationen zum IPMT der TU Hamburg

Media Contact

Alle Nachrichten aus der Kategorie: Förderungen Preise

Neueste Beiträge

Spitzenforschung in der Bioprozesstechnik

Das IMC Krems University of Applied Sciences (IMC Krems) hat sich im Bereich Bioprocess Engineering (Bioprozess- oder Prozesstechnik) als Institution mit herausragender Expertise im Bereich Fermentationstechnologie etabliert. Unter der Leitung…

Datensammler am Meeresgrund

Neuer Messknoten vor Boknis Eck wurde heute installiert. In der Eckernförder Bucht, knapp zwei Kilometer vor der Küste, befindet sich eine der ältesten marinen Zeitserienstationen weltweit: Boknis Eck. Seit 1957…

Rotorblätter für Mega-Windkraftanlagen optimiert

Ein internationales Forschungsteam an der Fachhochschule (FH) Kiel hat die aerodynamischen Profile von Rotorblättern von Mega-Windkraftanlagen optimiert. Hierfür analysierte das Team den Übergangsbereich von Rotorblättern direkt an der Rotornabe, der…