Laserkolloquium Wasserstoff LKH2: Brennstoffzellen prozesssicher und schnell herstellen

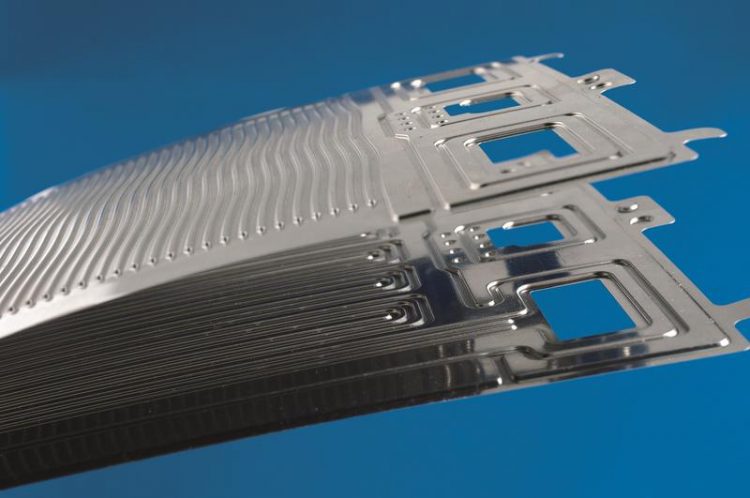

Das Laserschweißen und -schneiden von Bipolarplatten sowie die gesamte Prozesskette der Brennstoffzellen-Herstellung behandelt am 18. März 2020 das LKH2 Laserkolloquium Wasserstoff am Fraunhofer ILT. © Fraunhofer ILT, Aachen

Am 18. März 2020 dreht sich auf dem LKH2 alles um die Verwendung von Lasertechnik rund um das Thema »Wasserstoff«: Zum Einsatz kommt das erste Element des Periodensystems vor allem in der Brennstoffzelle.

Manche sehen diese Energiewandler wegen ihres hohen Wirkungsgrads als clevere Alternative für die globale Herausforderung der Mobilität an. Das Interesse an dem Einsatz von Wasserstoff in Brennstoffzellen nimmt in vielen Bereichen zu, da es als sinnvolle Ergänzung zu den anderen Aktivitäten auf dem Gebiet der Elektromobilität gesehen wird.

Wachsende Aufmerksamkeit von Industrie, Forschung und Politik

»Wir bekommen zunehmend Anfragen zu Brennstoffzellen, Wasserstoff-Infrastruktur und ähnlichen Themen«, beobachtet André Häusler, Teamleiter für das Mikrofügen von metallischen Werkstoffen am Fraunhofer ILT.

»Auch die Politik interessiert sich zunehmend für die neue Technologie. Denn im Hinblick auf die Produktion und Verwertung von Lithium-Ionen-Zellen stellt sich die Frage, wie nachhaltig Elektroantriebe wirklich sind – auch mit Blick auf die damit einhergehende notwendige Umstellung des Stromnetzes.«

Toyota und Hyundai haben das erkannt und bieten neuerdings serienmäßig Brennstoffzellenautos an, die sich im Vergleich zu Elektrofahrzeugen durch hohe Reichweite und leichte Speicherung der Energie auszeichnen. Auch das Betanken mit Wasserstoff funktioniert deutlich schneller als das Aufladen von Elektrobatterien.

Hocheffiziente Lasertechnik für die gesamte Prozesskette verfügbar

Beim Herstellen der Brennstoffzellen spielt die Lasertechnik eine wichtige Rolle, denn es gibt bereits hocheffiziente Laserverfahren für die gesamte Prozesskette. Die Aachener Experten sind sich daher sicher, dass der Anteil der Lasertechnik wegen ihrer großen Flexibilität und des hohen Automatisierungsgrads auch in diesem Bereich stetig zunehmen wird.

Bipolarplatten: Nachholbedarf an Prozess-Know-how

Den Stand der Dinge beleuchtet das Kolloquium beispielsweise mit Vorträgen zum aktuellen Thema der Herstellung von Bipolarplatten. Eine Brennstoffzelle besteht je nach Ausführung aus rund 200 derartiger mit einem Katalysator beschichteter Platten, die als Elektroden dienen.

Sie müssen umlaufend wasserstoffdicht gefügt werden, sodass Nahtlängen von mehr als 200 Meter pro Brennstoffzelle entstehen können. Die Wissenschaftler am Fraunhofer ILT stellten allerdings erstaunt fest, dass es bisher keine nennenswerten Fachveröffentlichungen über die Herstellung und Produktion der Bipolarplatten gibt.

Hinzu kommt, dass Verfahren wie das Laserstrahlschweißen bisher zu langsam ablaufen.

Schweißgerechte Konstruktionen optimieren Fügeprozesse

Gründe genug, im Detail auf die Aufgabenstellung einzugehen. »Wir wollen zusammen mit Fachleuten aus der Industrie und Forschung ergründen, welche Probleme aktuell anstehen«, erklärt Häusler die Motivation.

»Behandelt werden z. B. Themen wie schweißgerechte Konstruktionen, die das Laserfügen erleichtern, und das komplizierte Laserschneiden von vorgeformten Bipolarplatten.« Weil Anwender aber nicht nur metall-, sondern auch kunststoffbasierte Biopolarplatten einsetzen, gibt es einen Vortrag zum Laserfügen von Kunststoffplatten.

Den gesamten Prozess haben die Aachener auch im Visier: Referenten erklären den Aufbau von Prozessketten und ihre Überwachung in der Großserienproduktion.

Passend dazu wurde gerade der Förderbescheid zu einem neuen Projekt verschickt. In CoBiP soll eine innovative Gesamtlösung für das Fertigen von qualitativ hochwertigen Bipolarplatten entstehen. Es umfasst alle wichtigen Prozesse vom Mikrowalzenumformen, Laserschweißen und -schneiden bis hin zum Beschichten.

Das Ziel ist eine adaptierbare, autonome Lösung, mit der sich die Effizienz und Qualität der Wertschöpfungskette erhebliche steigern lässt. Das Projekt »CoBiP – Kontinuierliche Rolle-zu-Rolle Fertigung von Bipolarplatten für Brennstoffzellen« wird durch das Bundesministeriums für Wirtschaft und Energie (BMWi) über 3 Jahre gefördert und vom Projektträger Jülich (PtJ) betreut

. Neben dem Fraunhofer ILT beteiligen sich unter der Leitung des Fraunhofer-Institut für Produktionstechnologie IPT an diesem Projekt: das Institut für Energie- und Klimaforschung – Elektrochemische Verfahrenstechnik (IEK-3) am Forschungszentrum Jülich, die e.GO REX GmbH in Aachen, die Precors GmbH in Jülich und die Matthews International GmbH in Vreden.

Best Practice aus Industrie und Forschung

Das Fraunhofer ILT setzt auf eine ausgewogene Mischung aus Theorie, Forschung und Praxis. Gewinnen konnte das Institut bereits zahlreiche Referenten aus der Industrie. Dazu zählen die Gräbener Maschinentechnik aus Netphen, ein deutscher Pionier der Bipolarplatten-Fertigung, und plasmo Industrietechnik aus Wien, ein Spezialunternehmen u. a. für die Qualitätssicherung von automatisierten Laserschweißprozessen.

Das erste Laserkolloquium Wasserstoff LKH2 findet am 18. März 2020 am Fraunhofer ILT in Aachen statt. Der Anmeldeschluss für das Kolloquium ist der 19. Februar 2020. Bis zum 16. Januar 2020 erhalten Frühbucher einen Rabatt.

Die Anmeldung ist möglich unter: www.ilt.fraunhofer.de/lkh2

André Häusler M. Sc.

Gruppe Mikrofügen

Telefon +49 241 8906-640

andre.haeusler@ilt.fraunhofer.de

Dr.-Ing. Alexander Olowinsky

Gruppenleiter Mikrofügen

Telefon +49 241 8906-849

alexander.olowinsky@ilt.fraunhofer.de

http://www.ilt.fraunhofer.de

http://www.ilt.fraunhofer.de/lkh2

Media Contact

Alle Nachrichten aus der Kategorie: Veranstaltungsnachrichten

Neueste Beiträge

Spitzenforschung in der Bioprozesstechnik

Das IMC Krems University of Applied Sciences (IMC Krems) hat sich im Bereich Bioprocess Engineering (Bioprozess- oder Prozesstechnik) als Institution mit herausragender Expertise im Bereich Fermentationstechnologie etabliert. Unter der Leitung…

Datensammler am Meeresgrund

Neuer Messknoten vor Boknis Eck wurde heute installiert. In der Eckernförder Bucht, knapp zwei Kilometer vor der Küste, befindet sich eine der ältesten marinen Zeitserienstationen weltweit: Boknis Eck. Seit 1957…

Rotorblätter für Mega-Windkraftanlagen optimiert

Ein internationales Forschungsteam an der Fachhochschule (FH) Kiel hat die aerodynamischen Profile von Rotorblättern von Mega-Windkraftanlagen optimiert. Hierfür analysierte das Team den Übergangsbereich von Rotorblättern direkt an der Rotornabe, der…