Leichtbau gilt als Schlüsseltechnologie der Zukunft. Ziel der Konstruktionsphilosophie ist die Gewichteinsparung sowie die Steigerung der Ressourceneffizienz. Hinzu kommt, dass für Leichtbauanwendungen mit hohen mechanischen Anforderungen bisher überwiegend Produkte auf petrochemischer Basis eingesetzt werden – zum Beispiel faserverstärkte Polyurethanschäume.

Leichtbauprodukte aus Holz und Hybridwerkstoffen

Anwendungsbeispiel eines leichten Hybridwerkstoffes (Rohdichte 100 kg/m³) aus Balsaholzfasern und einem geringen Anteil spezieller Polymerfasern, hergestellt mittels Formteilautomat: Bodenpolster als Verpackungsbestandteil für elektrische Kleingeräte (z. B. Kaffeemaschinen).

© Fraunhofer WKI | Manuela Lingnau

Das Fraunhofer WKI präsentiert auf der Hannover Messe vom 22. bis 26. April 2024 Lösungen für den Leichtbau mit nachwachsenden Rohstoffen. Ein holzfaserbasiertes Formteil demonstriert das Potenzial leichter hybrider Werkstoffe und wurde mit einem Formteilautomaten hergestellt. Das Verfahren bietet Möglichkeiten zur passgenauen Produktion komplexgeformter Bauteile, Möbel oder Dämmstoffe. Die Leistungsfähigkeit nachwachsender Rohstoffe wird außerdem anhand eines Deckensystemmoduls auf Holzschaumbasis gezeigt. Das Modul kann zur Sanierung von abgehängten Decken für die Altbausanierung eingesetzt werden. Die mosaikartigen Kassettendecken weisen eine mit Stahlbeton vergleichbare Tragfähigkeit auf, sind aber deutlich leichter. Die Innovationen sind zu sehen auf dem Fraunhofer-Stand (Halle 2, Stand B24).

Komplexe Bauteile aus Holz und Biokunststoffen aus dem Formteilautomat – funktioniert das?

Hybride Leichtbauwerkstoffe aus nachwachsenden Rohstoffen gewinnen am Markt zunehmend an Bedeutung. Mit ihnen lassen sich ressourcen- und klimaschonende Produkte herstellen, die mehrere Funktionen erfüllen – zum Beispiel tragfähige Bauprodukte mit integriertem Wärme- und Schallschutz sowie strapazierfähige (Polster-)Möbel und Verpackungen. Effiziente Bauteilgeometrien ermöglichen hohe Gewichtseinsparungen bei gleichzeitig hoher mechanischer Stabilität.

Gemeinsam mit Forschungs- und Industriepartnern entwickeln Forschende am Fraunhofer WKI ein Verfahren für die Fertigung von komplex geformten Produkten aus Holz bzw. Agrarstoffen und (Bio)-Kunststoffen mittels Formteilautomaten. Wichtiger Bestandteil der Material- und Technologieentwicklung ist zudem eine möglichst hochwertige, stoffliche Recyclingfähigkeit der Produkte nach Ende der ersten Nutzungszeit.

Holz ist ein guter Leichtbauwerkstoff. Es besitzt von Natur aus eine geringe Rohdichte und eine hohe Festigkeit. Im Vergleich zu modernen Leichtbauwerkstoffen wie faserverstärkten PU-Schäumen oder Kunststoffen (CfK / GfK) sind holzbasierte Werkstoffe jedoch oft relativ schwer, obwohl sie die mechanischen Anforderungen erfüllen. Oder sie sind zwar leicht und haben gute Wärmedämmeigenschaften, sind aber mechanisch wenig belastbar.

Die Forschenden des Fraunhofer WKI kombinieren deshalb Holzpartikel wie Fasern oder Späne mit – vorzugsweise biobasierten – Polymerfasern bzw. Partikelschäumen und verarbeiten diese Gemische mithilfe von Formteilautomaten zu extrem leichten und stabilen Bauteilen. Der Polymeranteil ist hierbei so gering wie möglich, 2 Prozent bis 7 Prozent sind angestrebt.

Ersatz von hellhörigen und schlecht tragfähigen Altbau-Zwischendecken ohne Stahlbeton: Gibt es dafür eine einfache und nachhaltige Lösung?

Für eine feste Verbindung der Deckensystemmodule sorgen Steckverbindungen sowie neuartige Bonding-on-Demand-Klebebändern, die kurz vor dem Zusammenfügen über ein integriertes, elektrisches Kontaktiersystem aufgeheizt werden. © Fraunhofer WKI | Manuela Lingnau

Das Deckensystemmodul besteht zu einem hohen Anteil aus nachwachsenden Rohstoffen und soll künftig in Altbauten schlecht tragfähige und hellhörige Zwischendecken ersetzen. Das Anwendungsfeld ist groß, denn von den rund 9 Millionen Altbauten in Deutschland sind etwa 70 Prozent noch nicht energetisch saniert. Entwickelt wurde das Deckensystemmodul von Forschenden des Fraunhofer WKI sowie dem Institut für Füge- und Schweißtechnik (IFS) der Technischen Universität Braunschweig.

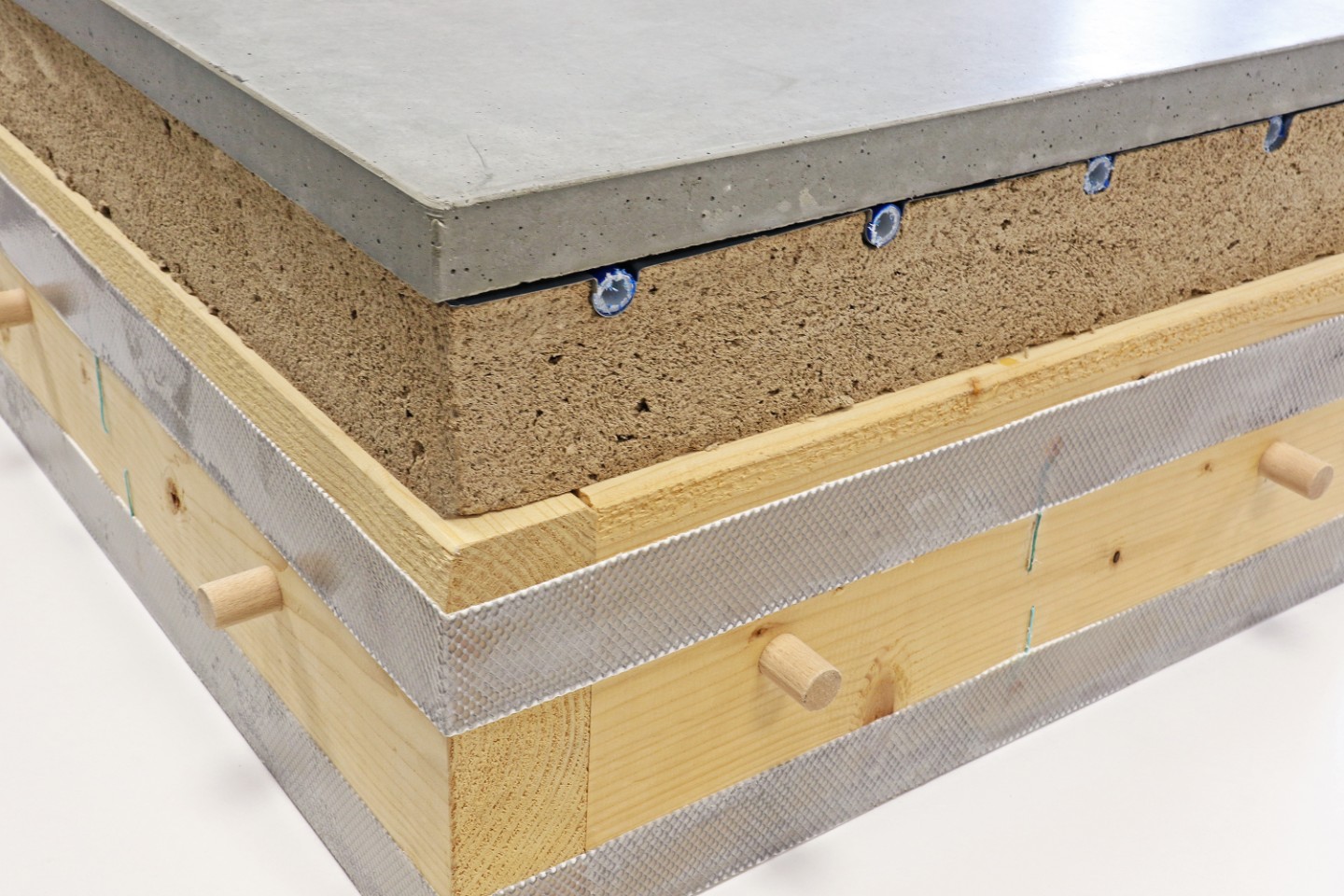

Der äußere Kasten des Moduls besteht aus Konstruktionsvollholz mit jeweils einer Decke und einem Boden aus OSB-Platten. Gefüllt ist der Kasten mit Holzschaum, der bereits am Fraunhofer WKI entwickelt wurde. Er ist nicht nur besonders leicht, sondern erhöht gleichzeitig die Wärme- und Schalldämmung. Aus den einzelnen, vorgefertigten Modulen wird auf der Baustelle eine mosaikartige Kassettendecke zusammengesetzt, die eine mit Stahlbeton vergleichbare Tragfähigkeit aufweist. Verschiedene Deckschichten sind möglich – beispielsweise OSB-Platte, Spanplatte oder leichter, dünner Textilbeton. Darüber hinaus lässt sich eine Fußbodenheizung integrieren.

Die Gesamt-Konstruktion ist leichter als eine vergleichbare (Stahl-)Betondecke. Das spart Transportenergie und damit verbundene Treibhausgasemissionen. Um die Ressourceneffizienz zu erhöhen, wurden bei der Entwicklung der Module vor allem Laubhölzer wie Buchenschwachholz aus Durchforstungen verwendet.

Dank ihres geringen Gewichts und ihrer kompakten Größe können die Module von zwei Personen durch ein Treppenhaus transportiert werden. Dies ist ein großer Vorteil bei der Sanierung von oft schwer zugänglichen Altbauten.

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Spitzenforschung in der Bioprozesstechnik

Das IMC Krems University of Applied Sciences (IMC Krems) hat sich im Bereich Bioprocess Engineering (Bioprozess- oder Prozesstechnik) als Institution mit herausragender Expertise im Bereich Fermentationstechnologie etabliert. Unter der Leitung…

Datensammler am Meeresgrund

Neuer Messknoten vor Boknis Eck wurde heute installiert. In der Eckernförder Bucht, knapp zwei Kilometer vor der Küste, befindet sich eine der ältesten marinen Zeitserienstationen weltweit: Boknis Eck. Seit 1957…

Rotorblätter für Mega-Windkraftanlagen optimiert

Ein internationales Forschungsteam an der Fachhochschule (FH) Kiel hat die aerodynamischen Profile von Rotorblättern von Mega-Windkraftanlagen optimiert. Hierfür analysierte das Team den Übergangsbereich von Rotorblättern direkt an der Rotornabe, der…