Industrie 4.0 im Fräsprozess: Geringere Schwingungen durch aktive Dämpfung und angepasste Drehzahlen

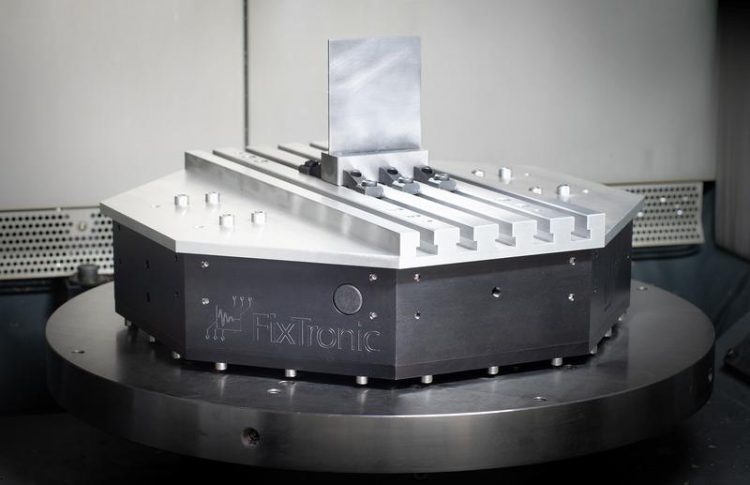

Aktives Spannsystem mit Werkstück Foto: Fraunhofer IPT

Ziel des Projekts »FixTronic« war es, ein System zu entwickeln, das selbstständig auf dynamische Veränderungen im Fräsprozess reagiert und Schwingungen sowie Instabilitäten aktiv verringert. Dazu entwickelten sie einerseits ein aktives Spannsystem für das Werkstück und andererseits eine Simulationssoftware, die die Spindeldrehzahl so optimiert, dass Eigenschwingungen des Werkstücks nicht angeregt werden.

Vernetzte Spannsysteme mit aktiver Schwingungsdämpfung

Zur aktiven Stabilisierung des Fräsprozesses integrierten die Aachener Forscher Sensoren in ein Spannsystem, mit denen sich der Zustand des Werkstücks während der Fräsbearbeitung überwachen lassen. Piezoaktoren erzeugen dann bei Bedarf eine gezielte Gegenschwingung auf das Werkstück, um die Schwingung des Fräswerkzeugs zu minimieren. Versuche zeigten, dass sich mit dieser Methode die Schwingungen im Werkstück selbstständig um mehr als 70 Prozent reduzieren lassen.

Das Spannsystem lässt sich zudem mit der Werkzeugmaschine vernetzen, sodass eine effektive Echtzeit-Überwachung des Werkstücks möglich ist, die den Fräsprozess insgesamt stabilisiert. Das aktive Spannsystem wird damit selbst zu einem so genannten cyberphysischen Produktionssystem (CPPS) im Sinne der Industrie 4.0.

Optimierung der Spindeldrehzahl

Um die Schwingungen des Werkstücks noch weiter zu reduzieren, nutzen die Ingenieure des Fraunhofer IPT außerdem eine selbst entwickelte Simulationssoftware. Damit lässt sich der Fräsprozess bereits vor der eigentlichen Bearbeitung simulieren und kritische Spindeldrehzahlen vermeiden, die zu einer Anregung der Eigenfrequenzen des Werkstücks führen, bei denen es besonders stark schwingt.

Für die Software entwickelten die Aachener Forscher ein sogenanntes »Multi-Frequenz-Stabilitätsdiagramm«, das die Veränderungen der Werkstückgeometrie während der Bearbeitung berücksichtigt. In Versuchen konnte bereits nachgewiesen werden, dass sich die Schwingungen durch den Einsatz der Software nochmals deutlich verringern lassen: Die Oberflächenrauheit der getesteten Bauteile konnte um mehr als 50 Prozent gesenkt werden.

Das zweijährige Projekt wurde im Rahmen des Programms »Leitmarktwettbewerb Produktion.NRW« gefördert.

Projektpartner

Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

Fraunhofer-Institut für Entwurfstechnik Mechatronik IEM, Paderborn

CP autosport GmbH, Büren

Innoclamp GmbH, Aachen

WBA Aachener Werkzeugbau Akademie GmbH, Aachen

Semir Maslo M.Eng.

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstraße 17

52074 Aachen

www.ipt.fraunhofer.de

semir.maslo@ipt.fraunhofer.de

http://www.ipt.fraunhofer.de/de/presse/Pressemitteilungen/20190614-industrie-40-… Hier finden Sie diese Pressemitteilung und druckfähiges Bildmaterial.

Media Contact

Alle Nachrichten aus der Kategorie: Informationstechnologie

Neuerungen und Entwicklungen auf den Gebieten der Informations- und Datenverarbeitung sowie der dafür benötigten Hardware finden Sie hier zusammengefasst.

Unter anderem erhalten Sie Informationen aus den Teilbereichen: IT-Dienstleistungen, IT-Architektur, IT-Management und Telekommunikation.

Neueste Beiträge

Selen-Proteine …

Neuer Ansatzpunkt für die Krebsforschung. Eine aktuelle Studie der Uni Würzburg zeigt, wie ein wichtiges Enzym in unserem Körper bei der Produktion von Selen-Proteinen unterstützt – für die Behandlung von…

Pendler-Bike der Zukunft

– h_da präsentiert fahrbereiten Prototyp des „Darmstadt Vehicle“. Das „Darmstadt Vehicle“, kurz DaVe, ist ein neuartiges Allwetter-Fahrzeug für Pendelnde. Es ist als schnelle und komfortable Alternative zum Auto gedacht, soll…

Neuartige Methode zur Tumorbekämpfung

Carl-Zeiss-Stiftung fördert Projekt der Hochschule Aalen mit einer Million Euro. Die bisherige Krebstherapie effizienter gestalten bei deutlicher Reduzierung der Nebenwirkungen auf gesundes Gewebe – dies ist das Ziel eines Projekts…