Materialien, die sich selbst reinigen, die Anti-Schimmel-Oberflächen besitzen oder sich sogar selbst abbauen können, sind nur einige Beispiele dafür, was möglich wird, wenn es gelingt, aktive Enzyme in Kunststoffe einzubinden. Doch damit die enzymspezifischen Eigenschaften auf die Materialien übertragen werden können, dürfen die Enzyme beim Einbau in den Kunststoff nicht geschädigt werden. Wissenschaftlerinnen und Wissenschaftler am Fraunhofer IAP haben hierfür im Rahmen des Projekts »Biofunktionalisierung/Biologisierung von Polymermaterialien BioPol« eine Lösung entwickelt. Seit Sommer 2018 läuft das Projekt in Kooperation mit der BTU Cottbus-Senftenberg. Gefördert wird es vom Ministerium für Wissenschaft, Forschung und Kultur des Landes Brandenburg.

»Dass es uns nicht um die Produktion von biofunktionalisierten Kunststoffen im Labormaßstab geht, war von Anfang an klar. Wir wollten direkt groß einsteigen, um zu zeigen, dass die technische Herstellung möglich ist.« So fasst Dr. Ruben R. Rosencrantz, Leiter der Abteilung »Biofunktionalisierte Materialien und (Glyko)Biotechnologie« am Fraunhofer IAP, die ambitionierten Ziele des Projekts zusammen. Schon jetzt, nachdem ungefähr die Hälfte der Laufzeit vorbei ist, zeigen sich große Erfolge: Mit Blick sowohl auf die Enzyme selbst als auch auf den Verarbeitungsprozess ist die Einbindung von Enzymen gelungen.

Höhere Temperaturstabilität durch anorganische Schutzrüstungen

Die Suche nach einer Möglichkeit, die Enzyme zu stabilisieren, führte die Forschenden zu einer Verwendung von anorganischen Trägern. Diese stellen eine Art Schutzrüstung für das Enzym dar, erklärt Rosencrantz: »Wir verwenden beispielsweise anorganische Partikel, die sehr porös sind. Die Enzyme binden an diese Träger, indem sie sich in die Poren einlagern. Auch wenn dadurch die Beweglichkeit der Enzyme eingeschränkt ist, bleiben sie weiterhin aktiv und halten deutlich höheren Temperaturen stand.«

Rosencrantz betont jedoch, es gebe keinen allgemein gültigen Stabilisierungsprozess: »Jedes Enzym ist anders. Welcher Träger und welche Technologie für dessen Beladung am geeignetsten ist, bleibt enzymabhängig.«

Stabilisierte Enzyme: nicht nur an der Oberfläche, sondern auch im Inneren von Kunststoffen

Die Forschenden suchten bewusst nach einer Möglichkeit, die stabilisierten Enzyme nicht nur auf der Oberfläche des Kunststoffes aufzutragen, sondern sie direkt in den Kunststoff einzuarbeiten. »Dies ist zwar deutlich schwieriger, aber so können auch Abnutzungserscheinungen an der Materialoberfläche der Funktionalität der Kunststoffe nichts anhaben«, erklärt Thomas Büsse, der das institutseigene Verarbeitungstechnikum für Biopolymere in Schwarzheide leitet.

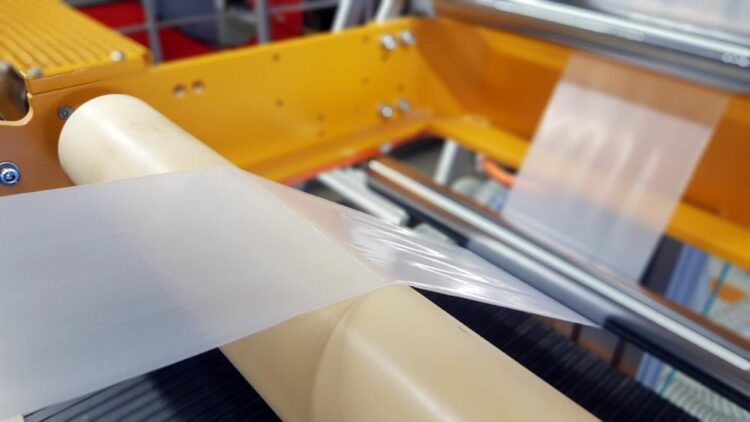

Um im Weiterverarbeitungsprozess ein optimales Materialergebnis zu erhalten, müssen die stabilisierten Enzyme in der heißen Kunststoffschmelze, der sie beigemischt werden, schnellstmöglich verteilt werden, ohne dass dabei die Krafteinwirkung oder die Temperaturen zu hoch werden. Eine Gratwanderung, mit deren Ergebnis Büsse sich zufrieden zeigt: »Wir haben ein Verfahren entwickelt, das sich sowohl für Biokunststoffe als auch für die klassischen erdölbasierten Kunststoffe wie Polyethylen eignet. Zusätzlich zeigen unsere Untersuchungen, dass stabilisierte Enzyme nach der Einarbeitung in den Kunststoff nochmals höheren thermischen Belastungen gewachsen sind, als sie es vor der Verarbeitung waren. Dies erleichtert den Einsatz der Enzyme und sämtliche Prozessschritte in erheblichem Maße.«

Selbstreinigende Kunststoffe sind erst der Anfang

Bisher haben sich die Forschenden am Fraunhofer IAP, was die Wahl des Enzyms betrifft, vor allem mit Proteasen beschäftigt. Diese können andere Eiweiße spalten. Der mit ihnen funktionalisierte Kunststoff erhält dadurch eine selbstreinigende Wirkung. So könnten beispielsweise Rohre weniger leicht zuwachsen oder verstopfen. Aber auch andere Enzyme werden systematisch getestet. Die Kooperationspartner an der BTU Cottbus-Senftenberg setzen sich beispielsweise verstärkt mit Enzymen zum Kunststoffabbau und zum Abbau von giftigen Substanzen auseinander.

Erste funktionalisierte Kunststoffgranulate, Folien und Spritzgusskörper wurden bereits hergestellt. Dass die darin eingearbeiteten Enzyme weiterhin aktiv sind, haben die Forschenden nachgewiesen. Im nächsten Schritt wird nun die Alltagstauglichkeit in verschiedenen Anwendungen getestet und weiter optimiert. Rosencrantz und Büsse sind optimistisch – und haben nun auch eine Patentanmeldung auf ihre Forschung eingereicht.