Maßgeschneiderter Materialmix für dreidimensionale Mikro- und Nanostrukturen

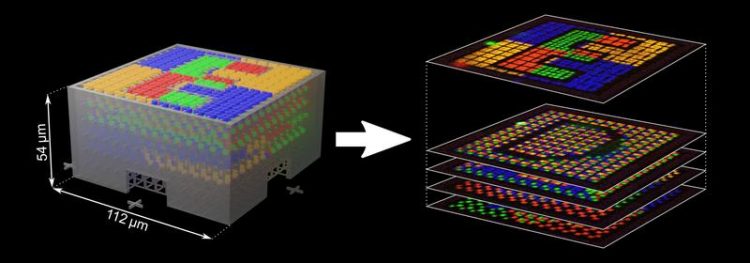

Mehrfarbig fluoreszierendes Sicherheitsmerkmal im Computerdesign (links) und seine einzelnen Ebenen unter dem Laser-Scanning-Mikroskop (rechts). Abbildung: Frederik Mayer, KIT

Von Bauteilen zur Datenverarbeitung mit Licht über optische Mikrolinsen, mechanische Metamaterialien, künstliche Gerüste für Zellkulturen bis hin zu Sicherheitsmerkmalen für Geldscheine oder Markenprodukte – dreidimensional gedruckte Mikro- und Nanostrukturen erobern immer mehr Anwendungen.

Als ebenso zuverlässiges wie vielseitiges Verfahren zu ihrer Herstellung hat sich die 3D-Laserlithografie etabliert: Ein Laserstrahl durchfährt computergesteuert einen flüssigen Fotolack, wobei nur das Material am Fokuspunkt des Laserstrahls belichtet wird und aushärtet. So entstehen hochpräzise filigrane Strukturen für verschiedene Einsatzbereiche wie Optik und Photonik, Materialwissenschaften, Biotechnologie oder Sicherheitstechnik.

Die mit 3D-Laserlithografie hergestellten Mikro- und Nanostrukturen bestehen bis jetzt allerdings fast alle aus nur einem Material. Grundsätzlich lassen sie sich auch mit mehreren Materialien fertigen, indem unterschiedliche Fotolacke nacheinander aufgetragen und ausgehärtet werden, wobei der unbelichtete Lack jedes Mal in einem anschließenden Entwicklerbad ausgewaschen wird.

Ein solches Vorgehen ist jedoch nicht nur zeit- und arbeitsaufwendig, sondern wird mit steigender Zahl der Materialien und Durchläufe auch immer ungenauer.

Wissenschaftlerinnen und Wissenschaftler am Institut für Nanotechnologie (INT), am Institut für Angewandte Physik (APH) und am Institut für Technische Chemie und Polymerchemie (ITCP) des KIT sowie an der School of Chemistry der Queensland University of Technology (QUT) in Brisbane/Australien haben nun im Rahmen des Exzellenzclusters „3D Matter Made to Order“ und zusammen mit Forschern der Carl Zeiss AG ein neues System entwickelt, das es ermöglicht, dreidimensional gedruckte Mikro- und Nanostrukturen effizient und präzise aus mehreren Materialien zu fertigen: Sie haben eine mikrofluidische Kammer, welche die Handhabung der Flüssigkeiten auf kleinstem Raum ermöglicht, direkt in ein 3D-Laserlithografiegerät integriert.

Wie die Forscher in ihrer Publikation „Multimaterial 3D laser microprinting using an integrated microfluidic system“ in der Zeitschrift Science Advances berichten, fertigten sie mit diesem integrierten System dreidimensionale mikrostrukturierte Sicherheitsmerkmale mithilfe von sieben verschiedenen Flüssigkeiten: einem nichtfluoreszenten Fotolack als Rückgrat, zwei Fotolacken mit verschiedenen fluoreszierenden Quantenpunkten, zwei Fotolacken mit verschiedenen fluoreszierenden Farbstoffen und zwei Entwicklerflüssigkeiten.

Solche Sicherheitsmerkmale können Geldscheine, Dokumente und Markenprodukte vor Fälschung schützen. Ein Sicherheitsmerkmal besteht aus einem von Stützwänden umgebenen dreidimensionalen Gitter und fluoreszierenden Markern in verschiedenen Farben.

Für ihr System nutzten die Wissenschaftler ein von der Nanoscribe GmbH – einem Spin-off des KIT – entwickeltes und vertriebenes 3D-Laserlithografiegerät und integrierten eine selbst entwickelte mikrofluidische Kammer. Diese enthält ein Deckglas mit einem Durchmesser von zehn Millimetern, auf das sich die 3D-Strukturen drucken lassen.

Sie ist verbunden mit einem elektronischen Druckregler, bis zu zehn Behältern für die verschiedenen Fotolacke und Entwickler sowie einem sternförmigen Auswahlventil. Die jeweils ausgewählte Flüssigkeit wird durch ein Überdruckventil auf einen Probenträger geleitet. Zuletzt fließt sie in einen Abfallbehälter.

„Dieses Mikrofluidiksystem ermöglicht, alle Fertigungsschritte für dreidimensionale Mikro- und Nanostrukturen aus mehreren Materialien in ein Gerät zu integrieren“, erklärt Professor Martin Wegener, Arbeitsgruppenleiter am APH des KIT. „Damit ebnet es den Weg zu echter multimaterieller additiver Fertigung auf der Mikro- und Nanoskala.“

Originalpublikation (Open Access):

Frederik Mayer, Stefan Richter, Johann Westhauser, Eva Blasco, Christopher Barner-Kowollik, Martin Wegener: Multimaterial 3D laser microprinting using an integrated microfluidic system. Science Advances, 8 February 2019. DOI: 10.1126/sciadv.aau9160

Weiterer Kontakt:

Regina Link, Redakteurin/Pressereferentin, Tel.: +49 721 608-21158, E-Mail: regina.link@kit.edu

Als „Die Forschungsuniversität in der Helmholtz-Gemeinschaft“ schafft und vermittelt das KIT Wissen für Gesellschaft und Umwelt. Ziel ist es, zu den globalen Herausforderungen maßgebliche Beiträge in den Feldern Energie, Mobilität und Information zu leisten. Dazu arbeiten rund 9 300 Mitarbeiterinnen und Mitarbeiter auf einer breiten disziplinären Basis in Natur-, Ingenieur-, Wirtschafts- sowie Geistes- und Sozialwissenschaften zusammen. Seine 25 100 Studierenden bereitet das KIT durch ein forschungsorientiertes universitäres Studium auf verantwortungsvolle Aufgaben in Gesellschaft, Wirtschaft und Wissenschaft vor. Die Innovationstätigkeit am KIT schlägt die Brücke zwischen Erkenntnis und Anwendung zum gesellschaftlichen Nutzen, wirtschaftlichen Wohlstand und Erhalt unserer natürlichen Lebensgrundlagen.

Diese Presseinformation ist im Internet abrufbar unter: http://www.sek.kit.edu/presse.php

Regina Link, Redakteurin/Pressereferentin, Tel.: +49 721 608-21158, E-Mail: regina.link@kit.edu

Media Contact

Alle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Parallele Pfade: Das Verständnis von Malariaresistenz bei Schimpansen und Menschen

Die nächsten Verwandten des Menschen passen sich genetisch an Lebensräume und Infektionen an Überleben des am besten Angepassten: Genetische Anpassungen bei Schimpansen aufgedeckt Görlitz, 10.01.2025. Schimpansen verfügen über genetische Anpassungen,…

Du bist, was du isst – Stanford-Studie verbindet Ballaststoffe mit Modulation von Anti-Krebs-Genen

Die Ballaststofflücke: Ein wachsendes Problem in der amerikanischen Ernährung Ballaststoffe sind bekanntlich ein wichtiger Bestandteil einer gesunden Ernährung, doch weniger als 10 % der Amerikaner konsumieren die empfohlene Mindestmenge. Eine…

Vertrauen Sie Ihrem Bauchgefühl – RNA-Protein-Entdeckung für eine bessere Immunität

HIRI-Forscher entschlüsseln Kontrollmechanismen der Polysaccharidverwertung in Bacteroides thetaiotaomicron. Forschende des Helmholtz-Instituts für RNA-basierte Infektionsforschung (HIRI) und der Julius-Maximilians-Universität (JMU) Würzburg haben ein Protein sowie eine Gruppe kleiner Ribonukleinsäuren (sRNAs) in…