Nah dran an der Fiktion: Die Außenhaut für das Raumschiff „Enterprise“?

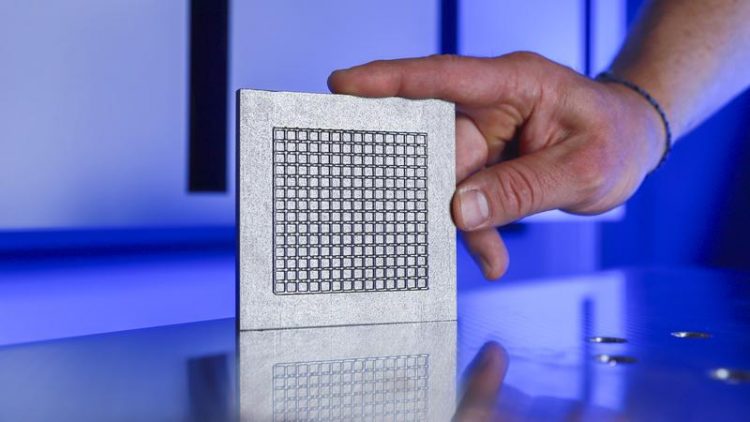

Mit der neuen Laserauftragschweißanlage können verschiedene metallische Werkstoffe verarbeitet werden. Im Bild zu sehen ist eine Eisen-Nickel-Phosphor-Kohlenstoff-Legierung. Foto: TU Chemnitz/Jacob Müller

Die Professur Werkstoff- und Oberflächentechnik unter der Leitung von Prof. Dr. Thomas Lampke dringt mit dem Auftragen metallischer Gläser in die „Königsklasse“ des Laserauftragschweißens vor. Mit einer Anlage der Lunovu GmbH, Herzogenrath, werden die an der Professur vorhandenen Verfahrensvarianten des Thermischen Beschichtens unter Nutzung der bestehenden Infrastruktur komplettiert.

„Damit wird der Forschungsschwerpunkt 'Leichtbau durch Stahl' unter Verwendung von Hochleistungswerkstoffen und deren Nutzung für die Oberflächenfunktionalisierung maßgeblich gestärkt“, sagt Lampke.

Kontinuierliche Beschichtung geometrisches komplexer Oberflächen

Das Konzept der Anlagenintegration beinhaltet eine gezielte Kombination unterschiedlicher Werkstoffe und Eigenschaftsprofile innerhalb eines Schichtsystems. „So könnten wir nun nahezu problemlos die Außenhaut eines zukünftigen Raumschiffes à la Enterprise so funktionalisieren, dass sich die Vorteile von Metallen, Polymeren, Keramiken, Gläsern und Karbiden vereinen“, sagt Gerd Paczkowski, wissenschaftlicher Mitarbeiter der Professur Werkstoff- und Oberflächentechnik, schmunzelnd.

Abseits dieser Fiktion komme das Laserauftragschweißen dort zum Einsatz, wo teure oder große Bauteile werterhaltend vor Verschleiß geschützt oder repariert werden müssen. Dazu gehören beispielsweise Triebwerks- oder Turbinenelemente, Hydraulikkomponenten und Rasterwalzen.

Durch das Laserauftragschweißen wird der partikelförmige Schweißzusatzwerkstoff im Fokuspunkt der Pulverdüse durch einen angepassten Laser aufgeschmolzen und schichtweise auf die Bauteiloberflächen aufgetragen. „Durch die geplante Integration eines 3D-Linienscanners in die Robotersteuerung lassen sich geometrisch komplexe Oberflächen kontinuierlich beschichten“, versichert Lampke.

Hochgeschwindigkeits-Thermografie bilanziert exakt den Wärmeeintrag im Werkstoff

Die Anlage im Chemnitzer Uni-Labor verfügt über einige Besonderheiten: „Die Laserleistung des 4 kW-Diodenlasers unserer Anlage wird softwareunterstützt über ein Hochgeschwindigkeitspyrometer gesteuert. Dabei wird der Temperatureintrag in das Substrat als rechnerische Größe während des Beschichtungsvorgangs berücksichtigt, um Hot Spots zu vermeiden und die Naht- bzw. Schichtqualität auch bei großen Flächen konstant zu halten“, erläutert Lampke.

Das sei für die Verarbeitung sogenannter Clustermaterialien bzw. metallischer Gläser erforderlich, da der Energieeintrag minimal sein müsse, um die Kristallisationsneigung infolge zu langsamer Abkühlung zu unterdrücken. „Darüber hinaus verfügt die Anlage über eine Hochgeschwindigkeits-Thermografie. Mit der dazugehörigen Kamera der Firma InfraTec aus Dresden, die derzeit eine der schnellsten auf dem Markt ist, kann der Wärmeeintrag des Lasers in den Werkstoff exakt quantifiziert werden“, versichert Paczkowski.

Kein Wunder, dass bei dieser gerätetechnischen Ausstattung bereits erste nationale und internationale Forschungsprojekte mit der Industrie angelaufen sind und sich weitere grundlagen- und anwendungsorientierte Vorhaben in Vorbereitung befinden. Unter anderem soll die Lasertechnologie im geplanten Sonderforschungsbereich mit dem Arbeitstitel „Hochleistungsstahl“ eingebunden werden.

Forschende und Studierende aus vielen Bereichen der TU können die Anlage nutzen

Von der neuen Ausstattung werden künftig auch Studierende der Studiengänge Maschinenbau, Automobilproduktion sowie Advanced Functional Materials profitieren. „Ab dem Wintersemester 2018/19 wird das Praktikum zum Thermischen Beschichten um die Technologie des Laserbeschichtens mit funktionellen Eigenschaften erweitert“, berichtet Lampke.

Finanziert wurde die Laserauftragschweißanlage zzgl. der analytischen Peripherie paritätisch durch Mittel der Deutschen Forschungsgemeinschaft (DFG) und den Freistaat Sachsen in Höhe von 600.000 Euro. Unterstützer der Antragstellung und künftige Mitnutzer sind an der TU Chemnitz die Professuren Anorganische Chemie, Mikrosystemtechnik und Medizintechnik, Strukturleichtbau/Kunststofftechnik sowie Verbundwerkstoffe/Werkstoffverbunde. „Wir sind selbstverständlich offen für die Zusammenarbeit mit weiteren Professuren unserer Universität“, schließt Lampke seine Erläuterungen zur neuen Anlage.

Weitere Informationen zur neuen Laserauftragschweißanlage erteilt Gerd Paczkowski, Telefon 0371 531-37887, E-Mail gerd.paczkowski@mb.tu-chemnitz.de

Media Contact

Alle Nachrichten aus der Kategorie: Materialwissenschaften

Die Materialwissenschaft bezeichnet eine Wissenschaft, die sich mit der Erforschung – d. h. der Entwicklung, der Herstellung und Verarbeitung – von Materialien und Werkstoffen beschäftigt. Biologische oder medizinische Facetten gewinnen in der modernen Ausrichtung zunehmend an Gewicht.

Der innovations report bietet Ihnen hierzu interessante Artikel über die Materialentwicklung und deren Anwendungen, sowie über die Struktur und Eigenschaften neuer Werkstoffe.

Neueste Beiträge

Zeit zum Auszug? Enthüllte Einblicke in die Brutpflege von Buntbarschen

Muschelbewohnende Buntbarsche kümmern sich intensiv um ihre Nachkommen, die sie in verlassenen Schneckenhäusern aufziehen. Ein Team des Max-Planck-Instituts für Biologische Intelligenz verwendete 3D-gedruckte Schneckenhäuser, um herauszufinden, was im Inneren passiert….

Intelligente Textilien: Innovative bequeme Wearable-Technologie

Forscher haben neue Wearable-Technologien demonstriert, die sowohl Strom aus menschlicher Bewegung erzeugen als auch den Komfort der Technologie für die Träger verbessern. Die Arbeit basiert auf einem fortgeschrittenen Verständnis von…

Stabilität bewahren – Studie zeigt, dass Golfstrom im Nordatlantik robust bleibt

Eine Studie der Universität Bern und der Woods Hole Oceanographic Institution in den USA kommt zu dem Schluss, dass die ozeanische Zirkulation im Nordatlantik, zu der auch der Golfstrom gehört,…