Blechbauteilen geht es an den »Kragen« – innovatives Prüfsystem in den Startlöchern

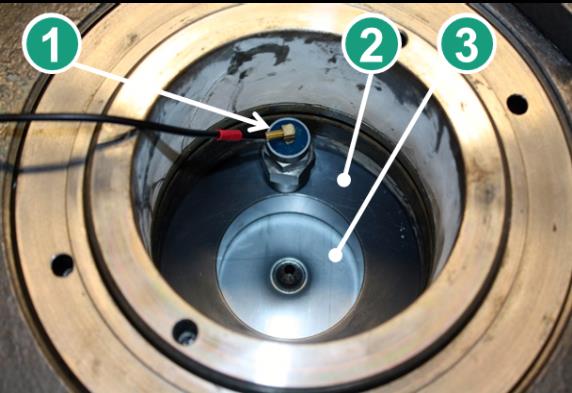

In den Ziehring (2) des Lochaufweitungsversuchs (LAV) eingeschraubter Körperschall-Sensor (1) zum Nachweis der Rissentstehung in der Probe (3). Fraunhofer IZFP

Wissenschaftler des Fraunhofer-Instituts für Zerstörungsfreie Prüfverfahren IZFP in Saarbrücken sowie des Instituts für Umformtechnik und Umformmaschinen (IFUM) in Hannover arbeiten derzeit gemeinsam an der Entwicklung von neuen zerstörungsfreien Prüfmethoden zur automatischen Detektion von Rissen bzw. Mikrorissen im Produktionsprozess beim Kragenziehen.

Gefördert wird das Projekt durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen »Otto von Guericke« e. V. (AiF) sowie von der Europäischen Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) mit über 315.000 Euro.

Leichtbaubestrebungen und Kosteneinsparungen motivieren seit einigen Jahren zu immer anspruchsvolleren Herstellungsvarianten kragengezogener Bauteile. Aufgrund der hohen Umformgrade und der Unsicherheiten im System Werkzeug / Maschine sind die Prozessgrenzen allerdings längst erreicht. Daher sind Risse, Mikrorisse und Einschnürungen, die während der Produktion auftreten, kaum vermeidbar.

Durch die Montage fehlerhafter Bauteile entstehen erhebliche Fehlerfolgekosten. Bei einer Taktzeit von ca. 20 bis 30 Teilen pro Minute ist die Identifizierung fehlerhafter Bauteile am Auslaufband mit visuellen Verfahren nicht prozesssicher und optische Prüfsysteme haben sich im Serienbetrieb als nicht praxistauglich erwiesen. Daher wurde am Fraunhofer IZFP nach neuen Möglichkeiten der qualitätssichernden Prozessüberwachung beim Kragenziehen gesucht.

»Um eventuelle Risiken frühzeitig minimieren oder gar vermeiden zu können, war es wichtig, alle Prozessschritte beim Kragenziehen genauer unter die Lupe zu nehmen«, betont Dr. Bernd Wolter, Leiter der Abteilung Fertigungsintegrierte ZfP** am Fraunhofer IZFP. Hierbei handelt es sich um Verfahren, die vor, während und nach dem Prozess des Kragenziehens eingesetzt werden (Pre-Process, In-Process und Post-Process).

Die Pre-Process-Überwachung soll das Risiko für das Auftreten von Bauteilfehlern vor dem eigentlichen Kragenziehen minimieren, d. h. die Frage klären, ob der Werkstoff überhaupt geeignet ist, um im Herstellungsprozess des Kragenziehens eingesetzt zu werden. Mit der In-Process-Überwachung kann die Entstehung von Rissen während des Prozesses nachgewiesen werden.

»Um Fehler nachweisen zu können, haben wir spezielle Schallemissionssensoren im Kragenzieh-Werkzeug selbst integriert. Diese Sensoren sind mit Mikrofonen vergleichbar, d. h. wir können erkennen, welche Geräusche erzeugt werden. Bei höherfesten Stahlqualitäten gelang es uns schließlich, den Zeitpunkt der Rissbildung im Schall-Signal exakt zu bestimmen», so Wolter.

Mit Post-Process-Verfahren können die Bauteile nach dem Kragenziehen auf vorhandene Risse und Einschnürungen geprüft werden. Hierfür wurden spezielle Prüfsysteme auf Basis von elektromagnetischem Ultraschall (EMUS) und Induktions-Thermographie eingesetzt, die am Fraunhofer IZFP entwickelt wurden.

»Mit diesen Verfahren ist es möglich, die relevanten Defekte prozesssicher nachzuweisen, um so die Weiterverarbeitung oder gar die Auslieferung von N.I.O-Teilen*** ausschließen zu können«, sagt Wolter weiter.

Das Forschungsvorhaben wird durch namhafte Industrievertreter, u. a. Faurecia Autositze GmbH oder Volkswagen AG, im Rahmen eines projektbegleitenden Ausschusses betreut, die großes Interesse an den Forschungsergebnissen bzw. einem ganzheitlichen Konzept für ein industrietaugliches Prüfsystem haben. Der Abschluss des Projektes ist für Februar 2015 geplant.

Erläuterungen:

*Kragen sind Blechdurchzüge an Rohren und Profilen. Kragenziehen ist ein Umformverfahren, bei dem an Blechen oder Rohren durch Zugdruckbelastung als »Kragen« bezeichnete Blechdurchzüge aufgestellt werden.

**ZfP steht für Zerstörungsfreie Prüfverfahren

***N.I.O-Teile: Nicht In Ordnung-Teile

Weitere Informationen:

Media Contact

Alle Nachrichten aus der Kategorie: Verfahrenstechnologie

Dieses Fachgebiet umfasst wissenschaftliche Verfahren zur Änderung von Stoffeigenschaften (Zerkleinern, Kühlen, etc.), Stoffzusammensetzungen (Filtration, Destillation, etc.) und Stoffarten (Oxidation, Hydrierung, etc.).

Unter anderem finden Sie Wissenswertes aus den Teilbereichen: Trenntechnologie, Lasertechnologie, Messtechnik, Robotertechnik, Prüftechnik, Beschichtungsverfahren und Analyseverfahren.

Neueste Beiträge

Selen-Proteine …

Neuer Ansatzpunkt für die Krebsforschung. Eine aktuelle Studie der Uni Würzburg zeigt, wie ein wichtiges Enzym in unserem Körper bei der Produktion von Selen-Proteinen unterstützt – für die Behandlung von…

Pendler-Bike der Zukunft

– h_da präsentiert fahrbereiten Prototyp des „Darmstadt Vehicle“. Das „Darmstadt Vehicle“, kurz DaVe, ist ein neuartiges Allwetter-Fahrzeug für Pendelnde. Es ist als schnelle und komfortable Alternative zum Auto gedacht, soll…

Neuartige Methode zur Tumorbekämpfung

Carl-Zeiss-Stiftung fördert Projekt der Hochschule Aalen mit einer Million Euro. Die bisherige Krebstherapie effizienter gestalten bei deutlicher Reduzierung der Nebenwirkungen auf gesundes Gewebe – dies ist das Ziel eines Projekts…