Mit Laserlicht zur gedruckten Elektronikvielfalt

Edle Kontakte: Mittels Druck- und Lasertechnik lassen sich am Fraunhofer ILT automatisiert lokale Kontaktvergoldungen herstellen. Fraunhofer ILT, Aachen

Auf die Nachbehandlung von Beschichtungen mit dem Laser hat sich die Arbeitsgruppe Dünnschichtverfahren am Fraunhofer ILT spezialisiert: Zu ihren Schwerpunkten zählt die laserbasierte Behandlung von gedruckten, hauchdünnen Elektronikschichten.

Damit sich Bauteile für die Integration einer elektrischen Funktion optimal bedrucken lassen, kommen nasse Beschichtungsverfahren wie Tintenstrahl-, Tampon- oder Dispensdruck und viele weitere Verfahren zum Einsatz.

Es lassen sich hier je nach Verfahren unterschiedliche Schichten aufbringen, die beispielsweise in der Dicke, Breite oder der Struktur variieren.

Laserbasierte Wärmenachbehandlung in zwei Schritten

Alle Schichten haben jedoch einen gemeinsamen Nenner: Sie benötigen eine Wärmenachbehandlung, die konventionell beispielsweise in einem Ofen geschieht. »Der Ofeneinsatz dauert teilweise lange und ist sehr energieintensiv, da das gesamte Bauteil aufgeheizt wird«, erklärt Dr. Christian Vedder, Gruppenleiter am Fraunhofer ILT.

»Stattdessen bietet sich der Einsatz eines Laserstrahls an, der deutlich gezielter und schneller arbeitet: Mit ihm können kleine Strukturen auf Bauteilen in derart kurzer Zeit bearbeitet werden, dass eine lokale Erhitzung der Beschichtung auf Temperaturen oberhalb der Zerstörschwelle des Bauteils möglich ist, ohne dieses zu schädigen.«

Die Laserbearbeitung vollzieht sich in zwei Schritten: Zunächst wird mit dem Laserstrahl die Schicht getrocknet und damit Löse- und Hilfsmittel entfernt. Am Schluss bleiben nur noch die sogenannten Funktionspartikel zum Beispiel aus Silber, Gold etc. übrig. Der Laser schmilzt diese Mikro- beziehungsweise Nanopartikel anschließend teilweise oder vollständig auf und verbindet sie so miteinander, dass sie zum Beispiel Strom leiten können.

Gedruckter Sensor ersetzt Dehnungsmessstreifen

Die Leistungsfähigkeit auf diesem Gebiet demonstriert das Fraunhofer ILT beispielweise an einem additiv gefertigten Dehnungsmessstreifen, mit dem sich die Dehnung eines Bauteils messen lässt. Als Alternative zum üblichen Folien-Dehnungsmessstreifen, der bisher manuell auf das Bauteil aufgeklebt wird, haben die Aachener ein Verfahren zum direkten Aufbringen des Sensors entwickelt.

Die Wissenschaftler deponieren eine Isolationsschicht auf einem metallischen Bauteil, auf die nach der laserbasierten Aushärtung ein Messgitter inklusive Leiterbahnen mittels Inkjet oder Aerosoljet gedruckt wird. Bei Bedarf folgt das abschließende Verkapseln mit einer weiteren Isolationsschicht.

»Aufbau- und Funktionsweise führen wir in Hannover an einem Demonstrator vor«, sagt Dr. Vedder. »Wir zeigen, wie sich der elektrische Widerstand des additiv hergestellten Messgitters unter mechanischer Belastung verändert. Außerdem wird eine Vielfalt unterschiedlicher Geometrien vorgestellt.«

Individuelle Autotüren dank Verfahrenskombination

Präsentiert werden außerdem Ergebnisse des Fraunhofer-Leitprojekts »Go Beyond 4.0«, in dem sich die Fraunhofer-Institute ENAS, IFAM, IWU, ISC, IOF und ILT ebenfalls mit dem Aufbringen von elektronischen Funktionsschichten auf Bauteile aus den Bereichen Automotive, Luftfahrt und Beleuchtung beschäftigen. Interessant sind diese Entwicklungsaktivitäten insbesondere für die Fahrzeughersteller, die sehr viel Elektronik in PKW und LKW einbauen – von der Scheibenwischer-Steuerung über das Kameramodul in der Stoßstange bis hin zu moderner Sensorik.

»Mit der neuen Technologie ergeben sich Möglichkeiten, Massenbauteile wie Türen mittels Druck- und Laserverfahren zu individualisieren und beispielsweise Signal- und Stromleitungen für unterschiedliche Ausstattungsoptionen automatisch und ohne Vorhalten individueller Kabelbäume direkt auf die Bauteile aufzubringen«, schätzt der ILT-Wissenschaftler das Potenzial dieser Technologie ein. Neben dem Druck elektrischer Leiterbahnen ist auch die Integration neuer Sensoren und Beleuchtungselemente denkbar.

»Wir starten mit einer Oberflächenstrukturierung mittels Laserablation. Hier werden Gräben und beliebig geformte Vertiefungen in das Bauteil eingebracht, die anschließend eine elektrische Isolationsschicht erhalten. Es folgen der Druck der elektrischen Leiterbahnen oder Sensoren sowie deren gezielte thermische Nachbehandlung mittels Laserstrahlung.«

Schneller startklar: Neue Funktionen im Flugzeugflügel

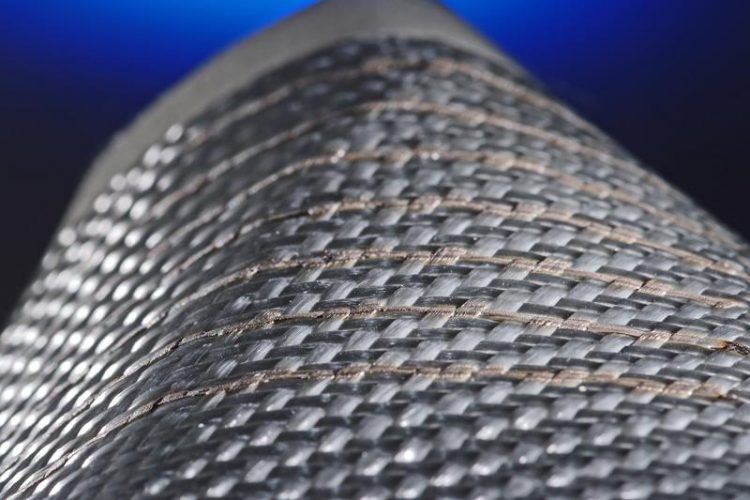

Im Rahmen von »Go Beyond 4.0« entsteht außerdem ein Demonstrator, bei dem die Wissenschaftler vor allem an Anwendungen in der Luft- und Raumfahrt denken. Dort sind aufgrund der erforderlichen Gewichtsreduktion Carbon- oder Glasfasergewebe gefragt. Mit der Kombination von Druck- und Lasertechnik lassen sich dort elektrische Funktionsschichten direkt aufbringen und anschließend in die Bauteilmatrix einbetten.

Die Funktionselemente liegen dadurch geschützt im Faserverbundbauteil. Damit ließen sich neben elektrischen Leitungen für neue Sensoren und Beleuchtungselemente beispielsweise auch Heizstrukturen in Flugzeugflügeln realisieren, die das Enteisen übernehmen.

Verschwendung passé: Kontakte gezielt vergolden

In Hannover zeigen die Experten aus Aachen weitere Anwendungen für die Kombination von Druck- und Lasertechnik. Ein Ansatz demonstriert, wie sich Steckerkontakte gezielter als bisher nur an denjenigen Stellen vergolden lassen, wo tatsächlich der elektrisch leitende Kontakt gefragt ist. Neben geringerem Goldeinsatz im Vergleich zu vollvergoldeten Teilen und der großen Design-Flexibilität ist die Unabhängigkeit von langen Lieferzeiten für die konventionelle, galvanische Beschichtung ein großer Vorteil.

Für Batteriehersteller dürfte eine Methode interessant sein, mit der sich zum Beispiel Elektroden, die als Pasten auf Kupferfolie aufgetragen werden, mittels Laserstrahlung energie- und platzsparender trocknen lassen.

Aus dem Bereich der Mikroelektronik stammen sogenannte Initialsensoren zum Messen von Beschleunigungen, deren Funktionsschichten das Fraunhofer ILT mittels Laserstrahlung bearbeitet. Zum Erzeugen von Bewegungen ist dagegen ein piezoelektrischer Aktor gedacht, der sich beim Anlegen von Spannung verformt. Hier erforschen die Aachener, wie sich die piezoelektrischen Schichten kostensparender aufbringen und mit dem Laser kristallisieren lassen.

Fraunhofer ILT auf der Hannover Messe

Das Fraunhofer ILT präsentiert seine Exponate und Themen auf dem Fraunhofer-Gemeinschaftsstand A30 in Halle 6.

Dr.-Ing. Christian Vedder

Leiter Gruppe Dünnschichtverfahren

Telefon +49 241 8906-378

christian.vedder@ilt.fraunhofer.de

Bernhard Josef Lüttgenau

Gruppe Dünnschichtverfahren

Telefon +49 241 8906-301

bernhard.luettgenau@ilt.fraunhofer.de

Media Contact

Alle Nachrichten aus der Kategorie: HANNOVER MESSE

Neueste Beiträge

Aufladen der Zukunft: Batterien für extreme Kälte dank negativer thermischer Ausdehnung

Die meisten Feststoffe dehnen sich aus, wenn die Temperatur steigt, und schrumpfen, wenn sie abkühlen. Manche Materialien zeigen jedoch das Gegenteil und dehnen sich bei Kälte aus. Lithiumtitanphosphat ist eine…

Selbstzerstörende Krebszellen: Durchbruch in der RNA-Forschung

Jülicher Wissenschaftler nutzen neuartige RNA-Technologie, um Tumore im Gehirn selektiv auszuschalten. Eine anpassbare Plattformtechnologie zur Zerstörung von Glioblastom-Krebszellen Mit einer speziellen RNA-Molekül-Technologie hat ein Team unter der Leitung von Jülicher…

Ausdauertraining: Wie es das Leben von Herzinsuffizienz-Patienten verbessert

Können Kraft- und Ausdauertraining für Patienten mit einer bestimmten Form von Herzinsuffizienz von Vorteil sein? Ein Forschungsteam aus Greifswald hat diese Frage zusammen mit sieben weiteren Forschungszentren in Deutschland untersucht….

_670874-85x60.jpg)