Elektromobilität: Laserstrahlverfahren für Leichtbau-Batteriepacks

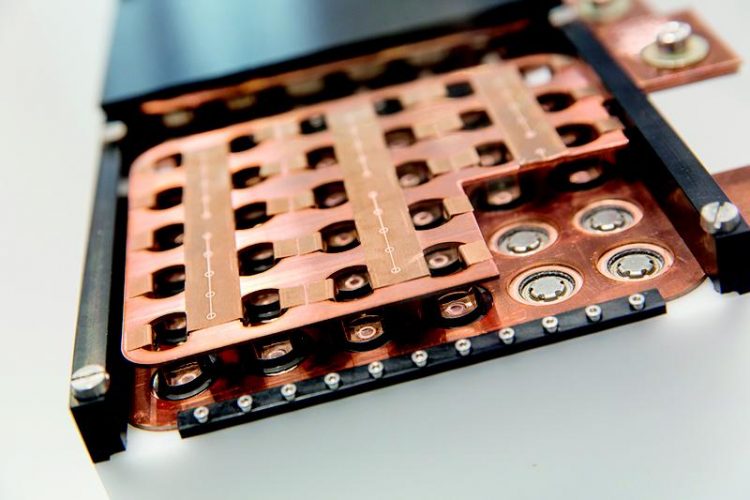

Block mit hermetisch dichten laserstrahlgeschweißten Batteriekontakten für zylindrische Zellen Typ 18650. © Fraunhofer ILT, Aachen / Klaus D. Wolf

Mit dem Einsatz von Leichtbaumaterialien kann das Gewicht der Fahrzeuge signifikant reduziert und ihre Reichweite erhöht werden. Das Fraunhofer-Institut für Lasertechnik ILT erarbeitet im Rahmen des Verbundprojekts »Fraunhofer Systemforschung Elektromobilität II« Verfahren zur Herstellung von Leichtbau-Batteriepacks, die maßgeblich zur Reduzierung des CO2-Ausstoßes beitragen.

Elektromobilität: Laserstrahlverfahren für Leichtbau-Batteriepacks

Die Elektrifizierung der Fahrzeugantriebe weiterzuentwickeln ist in wirtschaftlicher und umweltpolitischer Hinsicht zukunftsweisend: Zur Umsetzung der Klimaziele, insbesondere der Senkung von CO2-Emissionen, bietet die auf erneuerbaren Energien basierende Elektromobilität für die Automobilindustrie wertvolle Lösungen.

Mit dem Einsatz von Leichtbaumaterialien kann das Gewicht der Fahrzeuge signifikant reduziert und somit ihre Reichweite erhöht werden. Das Fraunhofer-Institut für Lasertechnik ILT erarbeitet im Rahmen des Verbundprojekts »Fraunhofer Systemforschung Elektromobilität II« Verfahren zur Herstellung von Leichtbau-Batteriepacks, die maßgeblich zur Reduzierung des CO2-Ausstoßes beitragen.

Auf der 66. Internationalen Automobil-Ausstellung IAA in Frankfurt präsentiert das Fraunhofer ILT zusammen mit 16 weiteren Fraunhofer-Instituten vom 15. bis zum 18. September 2015 das Verbundprojekt »Fraunhofer-Systemforschung Elektromobilität II«. Anhand des Beispiels »Leichtbaubatteriepack« demonstrieren sie den Besuchern, wie mit dem Einsatz von Leichtbautechniken Fahrzeugantriebsenergie bereitgestellt werden kann. Gezeigt werden drei unterschiedliche und teilweise komplementäre Prozesstechniken.

Laserstrahlschneiden und -schweißen

Bei der Bearbeitung von hochfestem Stahl gilt es, zu hohe thermische Beeinflussung und somit Materialschäden zu vermeiden. Deswegen eignet sich der Einsatz des Laserstrahlschneidens und -schweißens hier besonders gut. Zudem sind diese Verfahren wirtschaftlich effizienter als traditionell eingesetzte spanende Verfahren, da hier kein Materialverschleiß entsteht.

»Dieser Bearbeitungsprozess wird derzeit bereits von Volvo eingesetzt. Neu ist hier allerdings die Kombination einer Kunststoff/Metall-Verbindung beispielsweise für den Einsatz in der Karosserie, die wir der Automobilindustrie erstmalig vorstellen. Dank der Verbindung mit Kunststoff wird letztlich weniger Stahl in der Anwendung benötigt. Wir erzielen eine höhere Festigkeit des Batteriegehäuses bei gleichzeitiger Gewichtsreduktion. Durch diesen Prozess stellen wir sicher, dass das Leichtbaupotenzial von hochfestem Stahl ausgeschöpft werden kann«, erklärt Dr. Alexander Olowinsky.

Verbindung von Kunststoff und Metall

Als technologische Prozessalternative zum herkömmlichen Kleben von Multimaterialverbünden stellt das Fraunhofer ILT ein Laserverfahren zur Verbindung von einfachen Halbzeugen, den Organoblechen mit Metallen, wie etwa hochfestem Stahl vor. Dieser Prozess kann beispielsweise im Automobilleichtbau Verwendung finden sowie in den Bereichen Mechanik und Kleinbauteile. Bei dem zweistufigen Verfahren wird zunächst über einen kontinuierlich emittierenden Faserlaser auf der Metallseite mit hoher Geschwindigkeit eine Mikrostruktur eingebracht.

Die Strukturen mit Breiten von 30 µm und ca. 100 µm Tiefe weisen einen Hinterschnitt auf. Im nachfolgenden Fügeschritt wird der Kunststoff an die Struktur gedrückt und bis zur schmelzflüssigen Phase des Matrixwerkstoffes erwärmt. Der Matrixwerkstoff fließt dann in die Mikrostrukturen und verkrallt sich in den Hinterschnittstrukturen. Das Ergebnis: die Verbindung ist hochbelastbar ohne die Anwendung eines Zusatzwerkstoffs.

Reproduzierbar und sicher: Oszillationsschweißen zur elektrischen Verbindung von Batterie-Zellen

Für den Aufbau kompletter Batteriepacks setzen die Aachener Forscher auf Oszillationsschweißen mittels Laserstrahl. Hier werden einzelne Batteriezellen vom Typ 18650, die in der Regel in Powertools oder Notebooks verwendet werden, elektrisch und thermisch mit Kupferkontakten zur Stromführung miteinander verschweißt. Das Besondere daran ist, dass die Kontaktierung am Minuspol auch von der Oberseite der Zelle stattfindet.

In einer Parallelschaltung von 30 Zellen wird durch die Bauweise des Moduls ein dichter Raum zwischen den Batteriezellen geschaffen und mit PCM Slurry (Phase Change Material, einer Mischung aus Paraffin und Wasser) aufgefüllt. »Durch die Verwendung des PCM werden die Batteriezellen im Einsatz thermisch geschont.

Letztlich verlängert dies die Lebensdauer der Batterie«, resümiert ILT-Forscher Benjamin Mehlmann. Der Einsatz von Oszillationsschweißen mittels Laserstrahl führt hier zu einer besseren Kontrolle der Einschweißtiefe und damit zu einem gut beherrschbaren Prozess. Zudem ist das Verfahren qualifiziert und für die industrielle Massenfertigung geeignet, zum Beispiel für die Herstellung von Powertools.

Stärkung der deutschen Wirtschaft

Die Kombination dieser drei Prozesstechniken eignet sich aufgrund der hohen Automatisierbarkeit und der guten Kontrollierbarkeit der Energieeinbringung besonders für die Großserienproduktion, beispielsweise von Traktionsbatterien für Fahrzeuge. Da der Markt für diese Fahrzeuge stetig wächst, ist diese Entwicklung sehr zukunftsträchtig.

Dr. Olowinsky: »Um die Batteriefertigung in Deutschland voranzutreiben – derzeit werden die meisten Komponenten von auswärts eingekauft – müssen unsere Prozesse automatisierbar, robuster und günstiger werden. Wir freuen uns, auf dem Weg zur Fertigung von Leichtbaubatteriepacks und Batteriemodulen in Deutschland einen entscheidenden Beitrag zu leisten!«

Präsentation der Leichtbaubatteriepacks auf der IAA

Das Besondere an den Leichtbaubatteriepacks ist ihr Modularitätscharakter: Die sogenannten Traktionsbatterien sind sowohl für Hybridfahrzeuge als auch für den Einsatz in EV-Fahrzeugen mit höherer Reichweite geeignet. Koordinator des Teilprojekts »Leichtbaubatteriepack« innerhalb der »Fraunhofer-Systemforschung Elektromobilität II« ist das Fraunhofer ILT.

Das Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT hat den Einsatz des PCM-Slurry zur Pufferung thermischer Energie gesteuert. Die elektrische Ansteuerung und das Batteriemanagementsystem erarbeitete das Fraunhofer-Institut für Solare Energiesysteme ISE. Die Bewertung der Kunststoff-Metallverbindungen erfolgte durch das Fraunhofer-Institut für Werkstoffmechanik IWM, das die mechanische Auslegung des Batteriegehäuses durch Simulation und Belastungstests überprüft hat.

Erste Ergebnisse der Crash-Versuche sowie der gesamte Demonstrator des Leichtbaubatteriepacks werden auf dem Fraunhofer-Gemeinschaftsstand D33 in Halle 4.1 gezeigt.

Kontakt

Dipl.-Ing. Benjamin Mehlmann

Gruppe Mikrofügen

Telefon +49 241 8906-613

benjamin.mehlmann@ilt.fraunhofer.de

Dr. Alexander Olowinsky

Leiter der Gruppe Mikrofügen

Telefon +49 241 8906-491

alexander.olowinsky@ilt.fraunhofer.de

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstraße 15

52074 Aachen

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Selen-Proteine …

Neuer Ansatzpunkt für die Krebsforschung. Eine aktuelle Studie der Uni Würzburg zeigt, wie ein wichtiges Enzym in unserem Körper bei der Produktion von Selen-Proteinen unterstützt – für die Behandlung von…

Pendler-Bike der Zukunft

– h_da präsentiert fahrbereiten Prototyp des „Darmstadt Vehicle“. Das „Darmstadt Vehicle“, kurz DaVe, ist ein neuartiges Allwetter-Fahrzeug für Pendelnde. Es ist als schnelle und komfortable Alternative zum Auto gedacht, soll…

Neuartige Methode zur Tumorbekämpfung

Carl-Zeiss-Stiftung fördert Projekt der Hochschule Aalen mit einer Million Euro. Die bisherige Krebstherapie effizienter gestalten bei deutlicher Reduzierung der Nebenwirkungen auf gesundes Gewebe – dies ist das Ziel eines Projekts…