EuroBlech 2012: Titan wirtschaftlich rentabel umformen

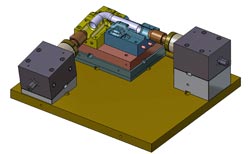

Schematische Darstellung der Umformung von Titanrohren innerhalb einer Prozessstufe.<br>© Fraunhofer IWU<br>

Eigentlich steht dem Siegeszug des Titans als Industriewerkstoff Nummer eins nichts im Weg: Es ist nicht nur nahezu unbegrenzt verfügbar, stabil und leicht zugleich, sondern auch äußerst dehnbar, korrosions- und temperaturbeständig. Doch nach wie vor führt das weißsilbrig schimmernde Metall in der Fertigung ein Schattendasein hinter Stahl, Chrom, Nickel oder Aluminium.

Der Grund: Effiziente umformtechnische Verfahren, wie das Tiefziehen oder das Innenhochdruckumformen können nur mit großen Einschränkungen angewendet werden. »Titan neigt dazu, an den Umformwerkzeugen anzuhaften. Das verursacht starke Schäden, die im schlimmsten Fall zum Reißen der Bauteile führen können. Verstärkt wird dieser Effekt durch die extrem hohen Temperaturen von bis zu 800 °Celsius, bei denen Titan umgeformt werden muss«, erklärt André Albert, Gruppenleiter Wirkmedienumformung am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz.

Premiere auf der EuroBlech

Zusammen mit seinen Kollegen vom Fraunhofer-Institut für Schicht- und Oberflächentechnik IST in Braunschweig hat er eine neue Technologie zur Innenhochdruckumformung von Kfz-Abgasanlagen aus Titan entwickelt. Mit Hilfe des neuen Verfahrens ist die Umformung in nur einer Prozessstufe möglich. Die Forscher stellen erste Ergebnisse des Gemeinschaftsprojekts auf der Messe EuroBlech (Halle 11, Stand B06) vom 23. bis 27. Oktober in Hannover vor.

Bisher waren für das Umformen mindestens drei Schritte mit zwischengeschalteten Wärmebehandlungen nötig, die teilweise an unterschiedlichen Standorten durchgeführt werden mussten. Die Wissenschaftler haben jetzt einen Prozess und ein Werkzeug kreiert, das auch hohen Temperaturen über 800 °Celsius Stand hält. »Bei der Umformung von Titan bei Raumtemperatur kommt es zu einer starken Kaltverfestigung des eingesetzten Rohrs. Damit das Metall nicht reißt, muss es immer wieder durch Glühprozesse rekristallisiert werden. Die Folge ist eine sehr aufwändige mehrstufige Umformung, die bei der Fertigung von Abgasanlagen für Großserien nicht rentabel ist. Die Gefügeänderung lässt sich jedoch bei sehr hohen Temperaturen umgehen«, so Albert.

Das etwa 1,40 x 1,20 Meter große Umformwerkzeug besteht aus Hochleistungswerkstoffen wie Nickelbasislegierungen, die auch bei Temperaturen über 800 °Celsius stabil bleiben und nicht oxidieren. Das Anhaften des Titans am Werkzeug, das zu Rissen in den Bauteilen und zu starken Schäden an der Werkzeugoberfläche führen kann, wird durch eine spezielle, nur wenige Mikrometer dicke, Beschichtung verhindert. Martin Weber, Experte für neue tribologische Beschichtungen am IST, sagt: »Ab etwa 500 °Celsius neigt Titan stark dazu, Sauerstoff und Stickstoff aus der umgebenden Atmosphäre aufzunehmen. Beim Umformen mit sehr hohen Temperaturen muss daher mit Schutzgas, wie zum Beispiel Argon, gearbeitet werden, um das Oxidieren des Titans zu verhindern. Nach umfangreichen Versuchen mit verschiedenen Werkstoffen konnten wir nun die jeweils ideale Beschichtung für die speziellen Bedingungen in den verschiedenen Temperaturbereichen ermitteln.«

Universell einsetzbar

Titan lässt sich vielfältig einsetzen. Etwa 40 Prozent der weltweit verbrauchten Menge nutzt die Luftfahrtindustrie. Dort kommt es beispielsweise in Fensterrahmen, Hydraulikleitungen und Triebwerkteilen vor. Weitere Anwendungen reichen von Rohren und Behältern für die chemische Industrie über seewasserbeständige Bauteile für Offshore-Windanlagen bis hin zu Implantaten, Herzschrittmachern oder chirurgischen Instrumenten und Konsumgütern wie Fahrradrahmen und Piercing-Schmuck.

Im Automobilbau beschränkt sich der Einsatz des Alleskönners bislang auf Fahrzeuge der Oberklasse und den Rennsport. Doch gerade die Massenproduktion von Abgasanlagen bietet großes Potenzial. Aktuell bestehen Krümmer, Auspuffrohre, Katalysatoren oder Schalldämpfer mangels wirtschaftlich rentabler Umformungstechnologien für Titan meist aus hochlegierten Edelstählen. Dabei wäre Titan nicht nur wesentlich leichter – insgesamt ließen sich pro Bauteil 40 Prozent einsparen. Es ist auch langfristig sehr gut verfügbar – Titan gehört zu den zehn häufigsten in der Erdkruste vorkommenden Stoffen.

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Die Roboterhand lernt zu fühlen

Fraunhofer IWS kombiniert Konzepte aus der Natur mit Sensorik und 3D-Druck. Damit Ernteroboter, U-Boot-Greifer und autonome Rover auf fernen Planeten künftig universeller einsetzbar und selbstständiger werden, bringen Forschende des Fraunhofer-Instituts…

Regenschutz für Rotorblätter

Kleine Tropfen, große Wirkung: Regen kann auf Dauer die Oberflächen von Rotorblättern beschädigen, die Leistungsfähigkeit und Wirtschaftlichkeit von Windenergieanlagen können sinken, vor allem auf See. Durch die Entwicklung innovativer Reparaturlösungen…

Materialforschung: Überraschung an der Korngrenze

Mithilfe modernster Mikroskopie- und Simulationstechniken konnte ein internationales Forschungsteam erstmals beobachten, wie gelöste Elemente neue Korngrenzphasen bilden. Mit modernsten Mikroskopie- und Simulationstechniken hat ein internationales Forscherteam systematisch beobachtet, wie Eisenatome…