Fraunhofer IWU auf der EuroBLECH 2014: Verbundwerkstoffe im Fokus

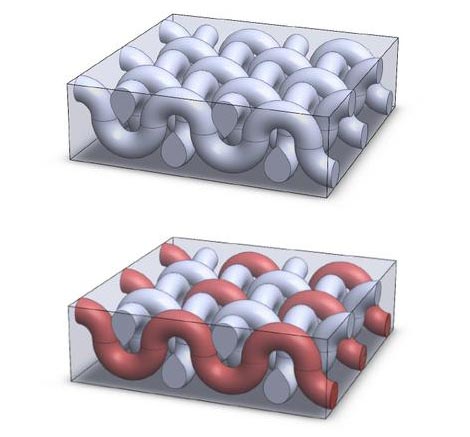

Oben: Organoblech aus Faserhalbzeug mit Verstärkungsfasern. Unten: In-situ-Erhitzung des Faserhalbzeugs mit integrierten Metallfasern (rot) in Kett- und/oder Schussrichtung. Fraunhofer IWU

Mit einer neuen Technologie für die Thermoumformung von Organoblechen können Faserverbundbauteile zukünftig wesentlich energieeffizienter und schneller hergestellt werden. Für die Produktion von Kunststoff-Metall-Hybridkomponenten gelang den Wissenschaftlern am IWU ein weiterer Durchbruch: Durch Verfahrenskombination lassen sich die Teilprozesse Tiefziehen, Spritzgießen und wirkmedienbasiertes Umformen in einer Produktionsanlage realisieren.

Darüber hinaus werden anhand von Exponaten und Demonstratorbauteilen Projekte aus den Bereichen Dickblechclinchen, Magnesiumblechumformung, Innenhochdruckblechumformung sowie Werkzeugmaschinen und Automatisierung vorgestellt. Auch die im Mai 2014 eröffnete »E³-Forschungsfabrik Ressourceneffiziente Produktion« des Fraunhofer IWU ist ein Messethema.

Neue Technologie zur Thermoumformung von dreidimensionalen Faserverbundbauteilen

Faserverbundwerkstoffe wie GFK verfügen über herausragende Materialeigenschaften: Geringe Dichte und hohe Festigkeiten sind mit guten Korrosionseigenschaften und großer Designfreiheit bei Konstruktion und Verarbeitung verbunden – ideale Voraussetzungen für ein breites Anwendungsspektrum, insbesondere um Leichtbaupotentiale zu erschließen.

Durch gegenseitige Wechselwirkungen können funktionale Vorteile oder erwünschte Materialeigenschaften in einem Werkstoff kombiniert werden. Für die Herstellung von Faserverbundwerkstoffen benötigt man im Vergleich zu Metallen allerdings vergleichsweise viel Energie und Zeit.

Die Verbundmaterialien setzen sich aus einer bettenden Matrix sowie verstärkenden Fasern zusammen. Bisher kam als Matrix vornehmlich Duroplast zum Einsatz, dessen Verarbeitung ist allerdings sehr energieintensiv, das Material schlecht recyclingfähig und die Prozessschritte nur begrenzt automatisierbar. Daher richtete sich der Fokus zuletzt vermehrt auf Thermoplast, das gut wiederverwertbar, nahezu unbegrenzt lagerfähig und in kürzeren Zykluszeiten verarbeitbar ist.

Die hohe Schmelzviskosität ermöglicht allerdings keine Verarbeitung mit bereits bewährten Injektionsverfahren, wie z. B. dem RTM-Verfahren (Resin Transfer Moulding). Daher werden verstärkt flächige, vollständig imprägnierte und konsolidierte, endlosfaserverstärkte Organobleche als Plattenhalbzeuge verwendet.

Der Vorteil: Diese können mit etablierten Massenproduktionssystemen aus der Metallblechumformung verarbeitet werden. Typische Anwendungsgebiete sind energieabsorbierende, strukturelle oder sicherheitsrelevante Bauteile im Automobilbau, in der Luftfahrt, aber auch im Hochleistungssport und der Sicherheitstechnik. Der hohe Energiebedarf für die Erwärmung sowie der aufwendige Handlingvorgang standen einem großserientauglichen Einsatz bisher entgegen.

Am Fraunhofer IWU wurde im Rahmen eines vom Europäischen Fonds für regionale Entwicklung (EFRE) und des Freistaates Sachsen geförderten Projekts gemeinsam mit der WESOM Textil GmbH eine neue Technologie zur Thermoumformung von Organoblechen entwickelt, mit der die Prozesskette deutlich verkürzt und der Gesamtenergiebedarf signifikant reduziert werden können. Konventionell werden Organobleche zunächst aufgeheizt, dann zur Umformstation transportiert, anschließend umgeformt und nach einer Abkühlungszeit entformt.

Die Prozessoptimierung des Forschungsprojekts setzt an der notwendigen Erhitzung der Organobleche und dem aufwendigen Handlingvorgang des dann instabilen Halbzeugs an. Mithilfe von in den Verbundwerkstoff eingearbeiteten elektrisch leitfähigen Metallfasern kann der Aufheiz- und Umformvorgang energetisch effizienter, in einem Prozessschritt und in einer Produktionsanlage umgesetzt werden, der Zwischentransport entfällt komplett.

»Das Organoblech wird vor dem Umformprozess bereits in der Presse einer elektrischen Spannung ausgesetzt«, erklärt Danilo Mattheß, Wissenschaftlicher Mitarbeiter am Fraunhofer IWU. »Aufgrund von Widerstandsverlusten lässt sich so die Erwärmung des Materials einleiten und steuern.«

Gegenüber konventionellen Erwärmungsverfahren mit IR-Strahlern, Heißluftöfen und Kontaktheizungen kann der Energiebedarf deutlich gesenkt werden. Durch die neue Technologie entfällt der schwierige Handlingvorgang zwischen Aufheiz- und Umformstation. Überhitzungen des Organoblechs können vermieden werden. »Die kürzeren Taktzeiten, der geringere Energiebedarf und die gezielte Steuerbarkeit der Wärmeverteilung sind entscheidende Vorteile gegenüber der konventionellen Herstellung, die dem Thermoumformverfahren von dreidimensionalen Faserverbundbauteilen den Durchbruch verschaffen können«, führt Mattheß an.

Neue Verfahrenskombination für die Herstellung von Metall-Kunststoff-Verbundbauteilen

In der Automobilindustrie wird zunehmend an Leichtbaulösungen geforscht, die sowohl die Stabilität von Karosserieelementen gewährleisten als auch günstig herzustellen sind. Neben Aluminium oder Magnesiumlegierungen rücken insbesondere Kunststoffe in Form von Verbundstrukturen mit Metall in den Fokus. Die Kunststoffstrukturen im Bauteil sorgen für eine bessere Torsions- und Biegesteifigkeit, das Metall bietet die notwendige Festigkeit.

Neben der Gewichtsreduktion können mit dem zur Kunststoffverarbeitung genutzten Spitzgussverfahren besonders komplexe Strukturen hergestellt werden. Im Vergleich zu reinen Metallbauteilen liegt der Materialausnutzungsgrad bei Kunststoff zudem bei nahezu 100 Prozent. Die Hybridbauteile erlauben darüber hinaus die Integration von zusätzlicher Funktionalität bzw. die Aufteilung funktionaler Aufgaben in Bauteilen bzw. Karosseriekomponenten, wie die Einbringung von speziellen Elementen für Füge- und Montagezwecke.

Konventionell werden die Einzelkomponenten der Metall-Kunststoff-Hybridbauteile in voneinander getrennten Produktionsschritten hergestellt und nachträglich verbunden. Eine weitere Möglichkeit ist das An- oder Umspritzen des bereits hergestellten Metallelements.

In beiden Fällen sind mehrere Prozessschritte auf unterschiedlichen Produktionsanlagen notwendig. Am Fraunhofer IWU wurde gemeinsam mit der Technischen Universität Chemnitz eine Verfahrenskombination entwickelt, mit der Metall-Kunststoff-Verbundbauteile in einem Herstellungsschritt realisiert werden können. Das Versuchsbauteil aus Metall wird in einem ersten Teilschritt tiefgezogen.

Im Anschluss wird der Kunststoff eingespritzt. Der hohe Einspritzdruck konnte beim Versuchsbauteil zum Ausformen von Nebenformelementen genutzt werden. »Eine besondere Herausforderung lag in der Entwicklung eines geeigneten Werkzeugs«, erklärt André Albert, Gruppenleiter am Fraunhofer IWU. Zur Realisierung eines möglichst gleichmäßigen Anspritzvorgangs ist eine Beheizung des Werkzeugs notwendig. Das entwickelte Werkzeug wurde in eine Tiefzieh-Presse eingebaut und an ein Kunststoffeinspritzaggregat gekoppelt.

Im Verlauf von Versuchsreihen konnten der Prozess stabilisiert und erste Versuchsbauteile hergestellt werden. In einem nächsten Schritt soll das Verfahren auf Serienbauteile in der Automobilindustrie übertragen werden. Mögliche Anwendungsfälle sind Karosserieelemente wie Motorhauben, B-Säulen oder Dachquerträger. Mit der Verfahrenskombination lässt sich nicht nur weiteres Leichtbaupotential erschließen und der Materialausnutzungsgrad erhöhen:

»Das neue Fertigungsverfahren verkürzt die Prozesskette zur Herstellung solcher Hybidbauteile signifikant, was zu einer deutlichen Zeit- und Kosteneinsparung führt«, ergänzt Albert. Das Projekt entstand im Rahmen des Bundesexzellenzcluster »MERGE – Technologiefusion für multifunktionale Leichtbaustrukturen« und wurde von der Deutschen Forschungsgemeinschaft gefördert.

Media Contact

Alle Nachrichten aus der Kategorie: Messenachrichten

Neueste Beiträge

Selen-Proteine …

Neuer Ansatzpunkt für die Krebsforschung. Eine aktuelle Studie der Uni Würzburg zeigt, wie ein wichtiges Enzym in unserem Körper bei der Produktion von Selen-Proteinen unterstützt – für die Behandlung von…

Pendler-Bike der Zukunft

– h_da präsentiert fahrbereiten Prototyp des „Darmstadt Vehicle“. Das „Darmstadt Vehicle“, kurz DaVe, ist ein neuartiges Allwetter-Fahrzeug für Pendelnde. Es ist als schnelle und komfortable Alternative zum Auto gedacht, soll…

Neuartige Methode zur Tumorbekämpfung

Carl-Zeiss-Stiftung fördert Projekt der Hochschule Aalen mit einer Million Euro. Die bisherige Krebstherapie effizienter gestalten bei deutlicher Reduzierung der Nebenwirkungen auf gesundes Gewebe – dies ist das Ziel eines Projekts…