Neue ISO-Toleranznormung zur eindeutigen Bauteilbeschreibung

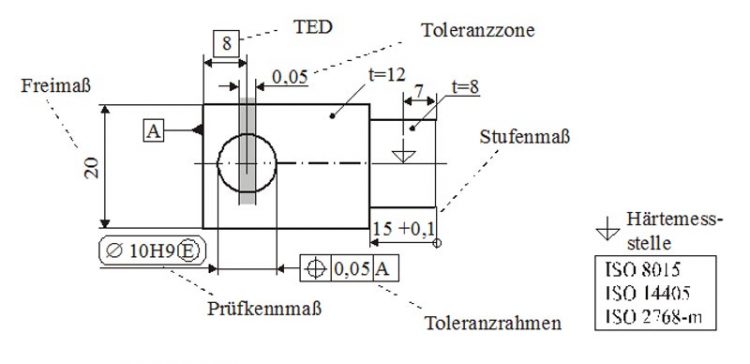

Abb. 1: Bemaßtes und toleriertes Werkstück gemäß GPS

Unbemerkt von vielen Unternehmen ist in den letzten Jahren die Geometrische Produktspezifizierung (GPS) zur Definition von Werkstückgeometrien und Werkstückeigenschaften umgesetzt worden. Dies hat gerade in letzter Zeit zu erheblichen Normenanpassungen und formalen Neuerungen geführt, die nunmehr verbindlich geworden sind für die Erstellung rechtskonformer Fertigungsunterlagen.

Festgeschrieben wurde auch der Grundsatz der bestimmenden Zeichnung und das Endgültigkeitsprinzip. Es gilt somit vertraglich stets nur die Normauslegung und nicht mögliche Interpretationen aus der Industriepraxis. Dies bedingt, dass sich die Verantwortlichen in den Unternehmen aktiv mit der aktuellen Normenlage auseinandersetzen müssen.

Stand der Technik

Eine Produktentwicklung besteht aus kreativen und formalen Phasen, die bekanntlich etwa 70 % der Herstellkosten von vornherein festlegen. Insbesondere bedarf eine wirtschaftliche Fertigung formal richtiger Zeichnungen. Hierzu gehört eine eindeutige Darstellung, die Vergabe von Längenmaßen und Toleranzen sowie die Festlegung von Oberflächengüten. Zeichnungen beinhalten somit das spezielle Produkt-know-how eines Unternehmens.

Ausgelöst durch die Möglichkeiten des CAD, der CNC-Fertigung und der digitalen Messtechnik wurde das übergeordnete System der Geometrischen Produkt-spezifizierung (s. DINV ENV13005 bzw. ISO 17450) geschaffen, welches höchst-mögliche Exaktheit in der Geometriebeschreibung verlangt. Gleichzeitig verdeutlicht das GPS-System auch die Stufen der Produktrealisierung und die somit erforderlichen Umsetzungsstufen.

Um im Stadium der Realisierung eine Entscheidung über die Qualitätsgerechtheit eines Werkstückes treffen zu können, bedarf es zunächst der Vereinbarung eines Tolerierungsgrundsatzes. Nach dem zu Beginn des Jahres 2012 der nationale deutsche Grundsatz des Hüllprinzips (alte DIN 7167) für ungültig erklärt wurde, gilt national und international das Unabhängigkeitsprinzip (s. ISO 8015:2011).

Dies besagt, dass jede an einem Werkstück angetragene Toleranz unabhängig ist und somit getrennt nachgewiesen werden muss, falls nicht eine besondere Beziehung über eine Materialbedingung (ISO 2692:2014) gewünscht wird. Hiervon betroffen sind Maßtoleranzen und deren zusammen wirken mit Form- und Lagetoleranzen (s. ISO 1101:2014).

Gleichzeitig wurde der Komplex der Maßtoleranzen mit der ISO 14405 neu geregelt. Grundsätzlich muss heute bei der Werkstücktolerierung in Größenmaße (ISO 14405-1:2010) und Nicht-Größenmaße (ISO 14405-2:2012) unterschieden werden. Dies war notwendig, da bisher in der Normung nicht geregelt war, wie und wo ein Zweipunkt-Maß für einen messtechnischen Nachweis abzugreifen ist. Die meisten Maßangaben können nämlich nicht eindeutig nachgewiesen werden und sind insofern tatsächlich interpretierbar.

Nur Größenmaße (Durchmesserangaben, Weiten und Breiten, oder Kegel- bzw. Keilwinkel) dürfen noch mit Plus-Minus-Toleranzen versehen werden und sind mittels einer Zweipunktmessung (gegenüberliegende Punkte) nachzuweisen. Hierunter fallen jetzt auch Maße die mit einer ISO-Codeangabe (z.B. H7) ausgewiesen sind. Falls eine Passfunktion zu erfüllen ist, muss zusätzlich zum ISO-Code eine Hüllemittels der Zusatzangabe Envelope (E) extra vereinbart werden, diese ist dann mit einer Lehrung verbunden.

Hiervon abzugrenzen sind Nicht-Größenmaße (lineare oder winklige Mittenabstände, Stufenmaße, Radien und Maße zur Festlegung von unregelmäßigen Profilformen), welche durch geometrische Toleranzen einzugrenzen sind.

Der Komplex der geometrischen Toleranzen (ISO 1101:2014) für die 2D- und 3D-Tolerierung ist in 15 Toleranzarten unterteilt, welche die Abweichungen von Geometrieelementen (d.h. von ihrer Form, Richtung, Ort und Lauf) beschreiben. Form- und Lagetoleranzen fallen in die Gruppe der Zufallsabweichungen, sie sind insofern nicht verhinderbar, sondern treten bei jedem Fertigungsverfahren mehr oder weniger ausgeprägt auf.

Der messtechnische Nachweis hat nach der sogenannten Minimumbedingung zu erfolgen. Diese definiert, dass die kleinste erfasste Soll-Ist-Abweichung als Vergleichsnormal heranzuziehen ist. Wenn diese Abweichung größer als die vorgegebene Toleranz ist, ist das Werkstück zu verwerfen.

Für die Entscheidung ob ein Werkstück letztlich zeichnungsgerecht hergestellt wurde, ist der Zusammenhang zwischen der dimensionellen und geometrischen Toleranz entscheidend. Das zuvor erwähnte Unabhängigkeitsprinzip lässt insofern zu, dass ein Werkstück sein Maximum-Material-Maß einnehmen kann und gleich-zeitig noch seine Form- und Lagetoleranz voll ausschöpfen darf.

Die massliche Situation stellt sich insofern anders da, als beim bekannten Hüllprinzip, welches bisher in Deutschland gebräuchlich war. Falls aus funktionellen Gründen dennoch eine Hülle benötigt wird, lässt sich diese über die neue ISO 14405-1vereinbaren. Eine Hülle kann hiernach aber nur bei zylindrischen Geometrieelementen bei zwei gegenüberliegenden parallelen Flächen gebildet werden, die gewöhnlich für eine Passfunktion erfüllen sollen.

Um auch hier Einfluss auf die Kosten nehmen zu können, kann sinnvoll noch die Maximum-Material-Bedingung (Μ) genutzt werden. Diese lässt ein Überschreit einer Form- und Lagetoleranz zu, um den Betrag der nicht ausgenutzten Maßtoleranz.

Dieser kurze Einblick in das neue System der Maß- und Geometrietolerierung, soll letztlich dazu motivieren, dass sich die Verantwortlichen in den Unternehmen mit dieser Thematik auseinandersetzen, da Toleranzen einen weiten Einfluss haben auf die Funktionalität, Kosten und Qualität. In einer Untersuchung wurde festgestellt, dass sich mittels einer toleranzgerechten Werkstückbeschreibung die reinen Fertigungskosten um etwa 7 bis 10 % reduzieren lassen. Dieses Potenzial sollte nicht ungenutzt bleiben.

Einzelheiten und Anwendung werden in der HDT- Veranstaltung mit Professor Dr. em Bernd Klein „Neue ISO – Toleranznormen zur eindeutigen Bauteilbeschreibung“ in einem Ein-Tages-Kompaktseminar am 16. März 2016 im Haus der Technik – Berlin – Alexanderplatz näher erläutert und diskutiert.

Details und Anmeldung finden Interessierte unter http://www.hdt-essen.de/Toleranzmanagement_Seminar_W-H130-10-115-5

Media Contact

Alle Nachrichten aus der Kategorie: Seminare Workshops

Neueste Beiträge

Parallele Pfade: Das Verständnis von Malariaresistenz bei Schimpansen und Menschen

Die nächsten Verwandten des Menschen passen sich genetisch an Lebensräume und Infektionen an Überleben des am besten Angepassten: Genetische Anpassungen bei Schimpansen aufgedeckt Görlitz, 10.01.2025. Schimpansen verfügen über genetische Anpassungen,…

Du bist, was du isst – Stanford-Studie verbindet Ballaststoffe mit Modulation von Anti-Krebs-Genen

Die Ballaststofflücke: Ein wachsendes Problem in der amerikanischen Ernährung Ballaststoffe sind bekanntlich ein wichtiger Bestandteil einer gesunden Ernährung, doch weniger als 10 % der Amerikaner konsumieren die empfohlene Mindestmenge. Eine…

Vertrauen Sie Ihrem Bauchgefühl – RNA-Protein-Entdeckung für eine bessere Immunität

HIRI-Forscher entschlüsseln Kontrollmechanismen der Polysaccharidverwertung in Bacteroides thetaiotaomicron. Forschende des Helmholtz-Instituts für RNA-basierte Infektionsforschung (HIRI) und der Julius-Maximilians-Universität (JMU) Würzburg haben ein Protein sowie eine Gruppe kleiner Ribonukleinsäuren (sRNAs) in…